Aluminiowe wymienniki ciepÅa w kotÅach gazowych kondensacyjnych

MateriaÅ wymiennika ciepÅa jest jednym z najwaÅžniejszych elementÃģw konstrukcji gazowego kotÅa kondensacyjnego. Obecnie maksymalnÄ

liczbÄ korzystnych cech pozwalajÄ

cych na rozwiÄ

zanie problemÃģw zwiÄ

zanych z budowÄ

monoblokowych kotÅÃģw Åredniej i duÅžej mocy oferuje stop aluminium i krzemu. MateriaÅ zdjÄciowy prezentuje urzÄ

dzenia wykorzystujÄ

ce technologiÄ Al-Si oferowane przez firmÄ De Dietrich.

MateriaÅ wymiennika ciepÅa jest jednym z najwaÅžniejszych elementÃģw konstrukcji gazowego kotÅa kondensacyjnego. Obecnie maksymalnÄ

liczbÄ korzystnych cech pozwalajÄ

cych na rozwiÄ

zanie problemÃģw zwiÄ

zanych z budowÄ

monoblokowych kotÅÃģw Åredniej i duÅžej mocy oferuje stop aluminium i krzemu. MateriaÅ zdjÄciowy prezentuje urzÄ

dzenia wykorzystujÄ

ce technologiÄ Al-Si oferowane przez firmÄ De Dietrich.

Stopy aluminium i krzemu z grupy AlSi posiadajÄ cechy, ktÃģre sÄ szczegÃģlnie przydatne do zastosowaÅ w technice grzewczej. MajÄ one podobny skÅad do mieszaniny eutektycznej, co daje im bardzo dobre wÅasnoÅci odlewnicze. Mieszanina eutektyczna, to mieszanina dwÃģch czystych substancji, ktÃģre topiÄ siÄ i krzepnÄ w staÅej temperaturze, w przeciwieÅstwie do innych mieszanin. Podczas topnienia stop ten zachowuje siÄ w rzeczywistoÅci jak czysta substancja, z bardzo dobrymi charakterystykami pÅynnoÅci. Cecha ta jest bardzo przydatna podczas odlewania korpusÃģw kotÅÃģw o bardzo skomplikowanych ksztaÅtach, ktÃģre zwiÄkszajÄ powierzchniÄ wymiany i poprawiajÄ przepÅyw hydrauliczny. Celem jest zwiÄkszenie wymiany ciepÅa w niewielkiej objÄtoÅci.

KocioÅ C 230 firmy De Dietrich z wymiennikiem zbudowanym w technologii AlSi

WspÃģÅczynnik przewodzenia ciepÅa

WspÃģÅczynnik przewodzenia ciepÅa aluminium jest piÄÄ razy wyÅžszy niÅž w przypadku stali i siedem razy wyÅžszy niÅž stali nierdzewnej. Jako Åže aluminium przewodzi ciepÅo wyraÅšnie lepiej, moÅžliwe jest zmniejszenie powierzchni wymiany, aby osiÄ

gnÄ

Ä takÄ

samÄ

wydajnoÅÄ przenoszenia ciepÅa do obiegu grzewczego. Przy takiej samej wydajnoÅci, korpusy grzewcze z aluminium mogÄ

byÄ zatem znaczÄ

co mniejsze.

Korpus kotÅa C 230

Mniejszy ciÄÅžar

Aluminium jest rÃģwnieÅž bardzo lekkie â trzy razy lÅžejsze niÅž stal nierdzewna lub miedÅš. CzÄsto wybiera siÄ je jako materiaÅ w przemyÅle lotniczym i motoryzacyjnym dla zmniejszenia ciÄÅžaru sprzÄtu. Poza zwartÄ

budowÄ

wymiennikÃģw aluminiowych, poÅÄ

czonÄ

z wysokÄ

przewodnoÅciÄ

cieplnÄ

, moÅžna rÃģwnieÅž skorzystaÄ na znacznej redukcji ciÄÅžaru, w porÃģwnaniu z wykorzystaniem innych materiaÅÃģw. Staje siÄ zatem moÅžliwe projektowanie kotÅÃģw zajmujÄ

cych znacznie mniej miejsca i o znacznie mniejszym ciÄÅžarze obciÄ

ÅžajÄ

cym Åciany i stropy, co daje wiÄkszÄ

swobodÄ w konfiguracji instalacji kotÅowni.

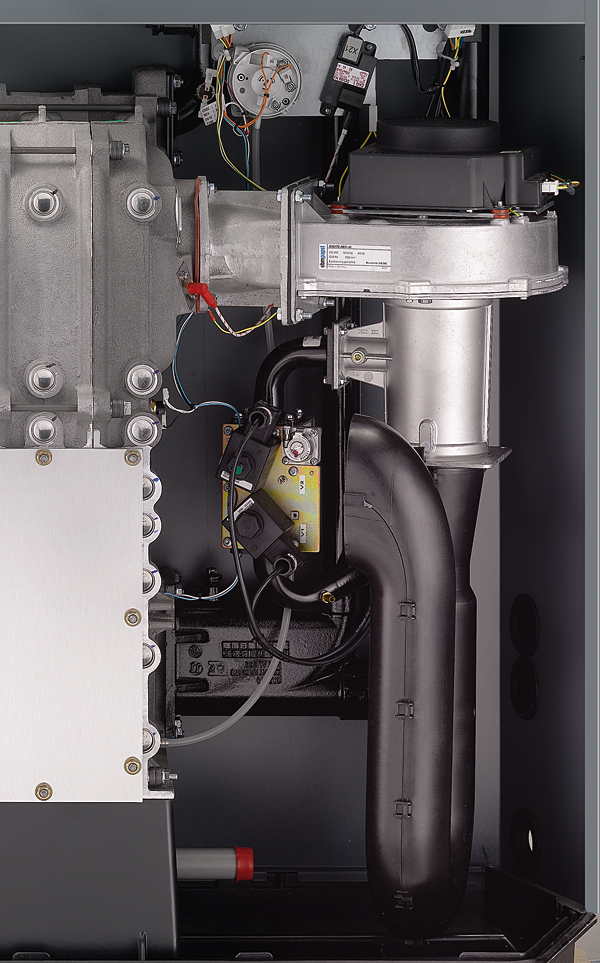

WnÄtrze kotÅa C 230

OdpornoÅÄ fizyczna

W konstrukcji korpusÃģw grzewczych ze stali lub stali nierdzewnej, zespoÅy spawÃģw, zgiÄcia, tÅoczone czÄÅci sÄ

obszarami wraÅžliwymi, podatnymi na obciÄ

Åženia zwiÄ

zane z pracÄ

kotÅa. Zmiany temperatury wystÄpujÄ

ce podczas pracy kotÅa sÄ

gÅÃģwnÄ

przyczynÄ

naprÄÅžeÅ w materiaÅach. Te fizyczne obciÄ

Åženia, wystÄpujÄ

ce szczegÃģlnie w spawach i szwach zabezpieczajÄ

cych, osÅabiajÄ

materiaÅy. Korpus kotÅa zbudowany z elementÃģw ze stopu aluminiowo-krzemowego o jednorodnej gruboÅci nie zawiera zgiÄÄ i spawÃģw i, co za tym idzie, wykazuje cechy odpornoÅci na korozjÄ, szczegÃģlnie odpowiednie w zastosowaniach kondensacyjnych. Jest to o tyle istotne, Åže zasada kondensacji oznacza stykanie siÄ metalowych powierzchni z kondensatem, ktÃģry ma kwaÅny odczyn i z tego powodu jest szczegÃģlnie ÅžrÄ

cy dla metali, zwÅaszcza jeÅli sÄ

one poddane naprÄÅženiom lub osÅabione.

ZespÃģÅ wentylatora kotÅa C 230

PowrÃģt niskotemperaturowy

Zjawisko rÃģÅžnicy temperatur miÄdzy zasilaniem i powrotem jest czÄsto wynikiem codziennej pracy instalacji, w ktÃģrej zmiana natÄÅženia przepÅywu w obiegach wtÃģrnych jest spowodowana przez ciÄ

gÅe otwieranie i zamykanie zaworÃģw trÃģjdrogowych. JednorodnoÅÄ i elastycznoÅÄ AlSi pozwalajÄ

na jego zastosowanie przy znaczÄ

cych rÃģÅžnicach temperatur (do 30 K) miÄdzy zasilaniem kotÅa i powrotem, bez ryzyka zmÄczenia metalu spowodowanego powtarzajÄ

cymi siÄ przez caÅy sezon grzewczy nagÅymi zmianami temperatury. UmoÅžliwia to maksymalne wykorzystanie sprawnoÅci kotÅÃģw: poniewaÅž nie sÄ

one podatne na szok termiczny, moÅžna wprowadziÄ niskotemperaturowe powroty, ktÃģre wzmacniajÄ

kondensacjÄ gazÃģw spalinowych wewnÄ

trz wymiennika i w konsekwencji efekt odzyskiwania ciepÅa.

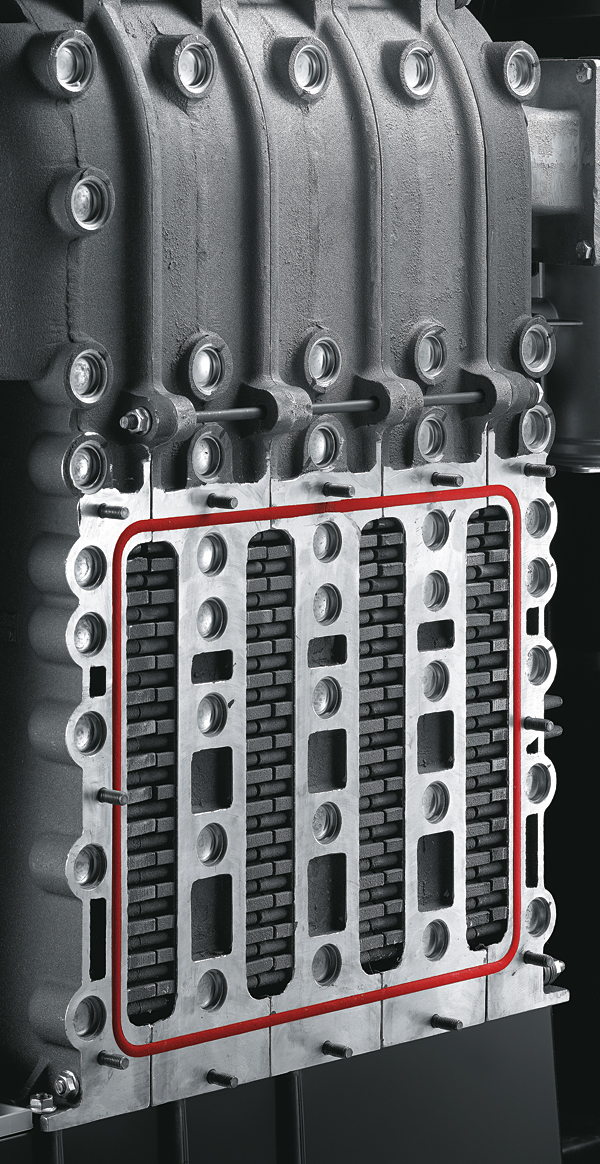

Fragment wymiennika kotÅa C 310 ECO

OdpornoÅÄ chemiczna

W kotle kondensacyjnym kaÅždy element jest wystawiony na dziaÅanie niesprzyjajÄ

cych czynnikÃģw, gdyÅž styka siÄ z kondensatami, ktÃģre majÄ

odczyn kwaÅny i sÄ

szczegÃģlnie korozyjne dla metali. DobrÄ

odpornoÅÄ na korozjÄ aluminium zawdziÄcza zdolnoÅci swojej powierzchni do pasywacji (niewraÅžliwoÅci na korozjÄ). Przy kontakcie z wodÄ

lub tlenem, w naturalny sposÃģb tworzy siÄ nieporowata warstwa ochronna tlenku aluminium, nazywana âwarstwÄ

pasywacjiâ. Jest to wÅaÅciwoÅÄ aluminium, ktÃģra chroni powierzchnie wymiany korpusu grzewczego stykajÄ

ce siÄ z gazami spalinowymi przed agresywnym dziaÅaniem kondensatÃģw i czyni ten metal szczegÃģlnie odpowiednim dla techniki kondensacji. W fazie kondensacji, spÅyw kondensatu po powierzchni wymiany zapewnia, Åže korpus z AlSi jest samoczyszczÄ

cy â poprzez zapobieganie odkÅadania siÄ pozostaÅoÅci i niespalonych materiaÅÃģw, ktÃģre mogÄ

zakÅÃģciÄ prawidÅowy przepÅyw ciepÅa. JednoczeÅnie wzmacniana jest warstwa samoochronna aluminium.

Ponadto aluminium nie jest szczegÃģlnie wraÅžliwe na korozjÄ wÅžerowÄ

, czÄsto powiÄ

zanÄ

z uÅžyciem do napeÅniania wody o wysokiej zawartoÅci mineraÅÃģw. Stal nierdzewna jest podatna na stÄÅženia chlorkÃģw wiÄksze niÅž 100 mg/l (w zaleÅžnoÅci od ich typu). MiedÅš natomiast jest szczegÃģlnie podatna na siarczany, ktÃģre szybko prowadzÄ

do perforacji. Aluminium jest takÅže chemicznie obojÄtne w powietrzu i warstwa tlenku aluminium skutecznie chroni je przed utlenianiem.

JakoÅÄ wody w instalacji grzewczej

W celu zapewnienia optymalnej pracy, kocioÅ wymaga czystej wody o jakoÅci pozwalajÄ

cej na kontakt z metalem uÅžytym w jego konstrukcji. Jest to istotne w przypadku wszystkich kotÅÃģw uÅžywajÄ

cych wody jako czynnika przenoszÄ

cego ciepÅo, bez wzglÄdu na ich zasadÄ dziaÅania (tradycyjne, ciecz przegrzana, para, kondensacja itd.) i materiaÅ z jakiego zostaÅy wykonane (stal, stal nierdzewna, miedÅš, aluminium). JakoÅÄ wody w instalacji grzewczej jest mierzona za pomocÄ

okreÅlonych parametrÃģw takich jak (m. in.):

âĒ pH (poziom kwasowoÅci lub zasadowoÅci wody),

âĒ twardoÅÄ (zawartoÅÄ rozpuszczonego wapnia),

âĒ przewodnoÅÄ wÅaÅciwa (przybliÅženie caÅkowitej zawartoÅci mineraÅÃģw),

âĒ poziom chlorkÃģw, siarczanÃģw itd.

Te skÅadniki mogÄ

rÃģÅžniÄ siÄ zaleÅžnie od regionu, ÅšrÃģdÅa zaopatrzenia w wodÄ (publiczna sieÄ wodociÄ

gowa, studnia, deszczÃģwka itd.) oraz materiaÅÃģw i stanu rur, w ktÃģrych jest ona transportowana. NiektÃģre parametry muszÄ

byÄ sprawdzane systematycznie, niezaleÅžnie od materiaÅu z jakiego wykonano kocioÅ (nie mogÄ

wystÄpowaÄ Åžadne Åcierne czÄ

steczki zawieszone w wodzie, ani woda o zbyt duÅžej zawartoÅci wapnia itd.). Inna zaleÅžnoÅÄ wystÄpuje w przypadku parametru pH. Jest on istotny, ale wartoÅci ktÃģre majÄ

byÄ obserwowane rÃģÅžniÄ

siÄ. OgÃģlnie mÃģwiÄ

c, metale korodujÄ

w obecnoÅci kwasÃģw, ale kaÅždy metal ma wÅaÅciwÄ

sobie odpornoÅÄ i, aby uniknÄ

Ä szybkiej i nieodwracalnej korozji, naleÅžy obserwowaÄ okreÅlony zakres pH.

Inaczej wyglÄ

da to w przypadku aluminium, ktÃģre oferuje dobrÄ

odpornoÅÄ na neutralne lub nawet kwaÅne pH i jest jednym z najbardziej odpornych na korozjÄ metali. Jego zakres tolerancji pH jest szeroki. MoÅže ono wytrzymaÄ kontakt z wodÄ

, nawet jeÅli nie zostaÅa ona uzdatniona. IstniejÄ

jednak w jego przypadku pewne ograniczenia w zakresie bardzo wysokich poziomÃģw pH.

Zalecenia eksploatacyjne

Wykorzystanie aluminium i zasada odzyskiwania ciepÅa dziÄki kondensacji sÄ

stosunkowo nowymi technikami. Zalecenia odnoÅnie wysokich poziomÃģw pH wody w instalacji, mocno zakorzenione w nawykach eksploatacyjnych i tekstach na temat dobrych praktyk, zostaÅy ustalone przed pojawieniem siÄ tych technologii i nie byÅy w stanie braÄ ich pod uwagÄ. Zalecenie pH wyÅžszego niÅž 9,7 â kryterium Åatwe w sprawdzeniu i realizacji (na przykÅad poprzez dodanie wodorotlenku sodu do wody wodociÄ

gowej) â jest niekompatybilne z aluminium: warstwa pasywacji rozpuszcza siÄ gdy pH przekracza 8,5. Aluminium staje siÄ wÃģwczas podatne na korozjÄ i w Årodowisku alkalicznym niszczeje jeszcze szybciej. Zatem chÄÄ ochrony innych materiaÅÃģw w instalacji grzewczej osÅabia aluminium i czasem prowadzi do jego perforacji.

Na szczÄÅcie jednak najbardziej szkodzÄ

ca aluminium metoda uzdatniania wody w sieci grzewczej za pomocÄ

wodorotlenku sodu i/lub garbnikÃģw nie jest juÅž wykorzystywana. PostÄp techniczny w dziedzinie uzdatniania wody przyniÃģsÅ znacznie bardziej skuteczne inhibitory korozji dla stopÃģw Åželaza (Åželiwo, stal itd.) i miedzi. WspÃģÅczesne instalacje sÄ

takÅže budowane z wielu rÃģÅžnych materiaÅÃģw i uzdatnianie odpowiednio siÄ rozwinÄÅo. Obecne molekuÅy, takie jak fosforany i molibdeniany, aktualnie szeroko stosowane, sÄ

caÅkowicie kompatybilne z korpusem grzewczym z aluminium.

Zalecenia w zakresie uzdatniania wody do uÅžycia w kotle ze stopu aluminiowo-krzemowego sÄ

zatem kwestiÄ

zdrowego rozsÄ

dku:

âĒ tak jak dla wszystkich innych kotÅÃģw, woda o maÅej twardoÅci i przeciÄtnej zawartoÅci mineraÅÃģw zapobiegnie odkÅadaniu siÄ osadÃģw, ktÃģre mogÄ

zakÅÃģciÄ poprawnÄ

wymianÄ ciepÅa,

âĒ jeÅli chodzi o korozjÄ, ten typ urzÄ

dzenia poradzi sobie z nieuzdatnionÄ

wodÄ

, ale inne metale uÅžyte w sieci ucierpiÄ

z tego powodu. Konieczne jest zatem wybranie uzdatniania kompatybilnego z aluminium (nie zwiÄkszajÄ

cego pH wody),

âĒ w celu zainstalowania w istniejÄ

cej sieci, naleÅžy sprawdziÄ kompatybilnoÅÄ uzdatniania (prosty pomiar pH). Gdyby pH okazaÅo siÄ wyÅžsze niÅž 8,5, wystarczy oprÃģÅžnienie i oczyszczenie, ktÃģre jest zalecane we wszystkich przypadkach, aby zapobiec zatkaniu nowego kotÅa przez czÄ

stki i osady obecne w starej instalacji.

Takie zasady umoÅžliwiajÄ

peÅne wykorzystanie zalet instalacji z generatorem aluminiowo-krzemowym.

Podsumowanie

GÅÃģwne cechy, ktÃģre czyniÄ

stop aluminiowo-krzemowy atrakcyjnym materiaÅem dla techniki grzewczej, to jego niska gÄstoÅÄ, odpornoÅÄ mechaniczna, odpornoÅÄ na korozjÄ, dÅuga ÅžywotnoÅÄ, ÅatwoÅÄ formowania i przewodnictwo cieplne. Dodatkowym atutem jest takÅže moÅžliwoÅÄ praktycznie nieograniczonego odzysku, bez straty wÅaÅciwoÅci.

Z tych powodÃģw znaczna liczba producentÃģw kotÅÃģw, wiernych uprzednio innym materiaÅom, zaczyna stosowaÄ aluminium, zwÅaszcza przy rozwijaniu gazowej techniki kondensacyjnej.

George Flick

Autor jest pracownikiem

departamentu marketingu

firmy De Dietrich Thermique SAS