Zasady stosowania stacjonarnych systemów detekcji gazów

W Polsce funkcjonuje kilkadziesiąt aktów prawnych regulujących stosowanie urządzeń do wykrywania i pomiaru stężeń gazów toksycznych i wybuchowych. Jedne z ważniejszych to Rozporządzenie Ministra Spraw Wewnętrznych w sprawie ochrony przeciwpożarowej budynków, innych obiektów budowlanych i terenów oraz Rozporządzenie Ministra Infrastruktury w sprawie warunków technicznych jakim powinny odpowiadać budynki i ich usytuowanie.

W Polsce funkcjonuje kilkadziesiąt aktów prawnych regulujących stosowanie urządzeń do wykrywania i pomiaru stężeń gazów toksycznych i wybuchowych. Jedne z ważniejszych to Rozporządzenie Ministra Spraw Wewnętrznych w sprawie ochrony przeciwpożarowej budynków, innych obiektów budowlanych i terenów oraz Rozporządzenie Ministra Infrastruktury w sprawie warunków technicznych jakim powinny odpowiadać budynki i ich usytuowanie.

Ponadto istnieją również przepisy i instrukcje branżowe określające zasady stosowania urządzeń do wykrywania i pomiaru stężeń gazów. Resort pracy przygotował nowelizację rozporządzenia w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy, która dostosowuje polskie przepisy BHP do dyrektyw unijnych. Przewiduje ona, że wszyscy pracodawcy będą zobowiązani do zapobiegania zagrożeniom związanym z wykonywaną pracą oraz do przeprowadzania oceny zagrożeń, które nie mogą być wykluczone. Obecnie firmy muszą jedynie ocenić ryzyko zawodowe na danym stanowisku pracy, a następnie ograniczyć je do dozwolonego poziomu zagrożeń. Po wejściu w życie nowelizacji, przepisy dotyczące BHP będą zmuszać pracodawców do zastosowania takich rozwiązań, które wyeliminują zagrożenie życia lub zdrowia pracowników i powstawanie nowych niebezpieczeństw.

Rozporządzenia

Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z dnia 7 czerwca 2010 r., klasyfikuje urządzenia zabezpieczające przed powstawaniem wybuchu i ograniczające jego skutki, jako urządzenia przeciwpożarowe. Jest to zrozumiałe, ponieważ bardzo często skutkiem wybuchów są pożary. Do urządzeń zapobiegającym wybuchom należą elektroniczne systemy detekcji gazów wybuchowych. Systemy te sygnalizują pojawienie się niebezpiecznych stężeń gazów, a ponadto mogą włączać różne urządzenia wykonawcze ograniczające lub niwelujące zagrożenie wybuchem. Często wybuch zostaje zainicjowany iskrą elektryczną. Automatyczne wyłączenie odpowiednich obwodów elektrycznych może to zagrożenie wyeliminować. Równie skuteczne może być odcięcie dopływu gazu do rozszczelnionej instalacji gazowej lub włączenie wentylatorów w celu usunięcia niebezpiecznej atmosfery. Do usunięcia z obiektu gazów lżejszych od powietrza może wystarczyć automatyczne uchylenie klap oddymiających.

Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. nakazuje stosowanie urządzeń sygnalizacyjno-odcinających we wszystkich pomieszczeniach, w których sumaryczna moc grzewcza urządzeń gazowych przekracza 60 kW. Urządzenie sygnalizacyjno-odcinające to system detekcji gazu sprzężony z zaworem odcinającym. Jeżeli system detekcji gazu zostanie uzupełniony o czujkę przeciwpożarową, to w przypadku pożaru automatycznie zostanie odcięty dopływ gazu i to już w jego początkowej fazie. Gdyby w wyniku oddziaływania wysokiej temperatury nastąpiło rozszczelnienie instalacji gazowej, to wypływający gaz wzmagałby ogień. Widać, że takie rozwiązanie techniczne nie tylko może zapobiec wybuchowi, ale również ograniczyć intensywność pożaru. Rozporządzenie to określa również zasady sterowania wentylacją w garażach z wykorzystaniem detektorów CO i LPG (§ 108). Garaże powyżej 10 stanowisk powinny być wyposażone w wentylację mechaniczną sterowaną detektorami tlenku węgla, garaże o podłodze poniżej poziomu terenu, w których dopuszcza się parkowanie samochodów zasilanych gazem, powinny mieć wentylację sterowaną detektorami LPG.

Ochrona ludzi przed zatruciem

Odrębnym, trudniejszym zagadnieniem jest ochrona ludzi przed zatruciem. Do wykrywania gazów toksycznych powszechnie stosuje się sensory elektrochemiczne. Upraszczając, można powiedzieć, że są to ogniwa elektrochemiczne, w których ilość produkowanej energii elektrycznej jest uzależniona od stężenia określonego gazu odpowiedniego dla elektrolitu sensora. Sensory elektrochemiczne charakteryzują się wysoką selektywnością, ale nie 100-procentową. Zawsze trzeba brać pod uwagę możliwość zafałszowania wskazań przez oddziaływanie gazów zakłócających. Najczęściej zawyżają one pomiar, ale w skrajnych przypadkach mogą go istotnie zaniżać. Gazy zakłócające mogą ponadto działać destrukcyjnie na sensor, skracając jego żywotność lub wręcz go niszcząc. Właściwe jest, aby po każdej sytuacji, w której został przekroczony zakres pomiarowy sensora, poddać go kalibracji, czyli sprawdzić prawidłowości działania i dokonać ewentualnej korekty wskazań. Trwałość sensorów elektrochemicznych zwykle nie przekracza dwóch lat. Stosunkowo szybko tracą one czułość, więc kalibrację należy przeprowadzać nie rzadziej niż co sześć miesięcy, a przy permanentnej pracy w zanieczyszczonej atmosferze częściej. Istotne jest, że kilku renomowanych producentów produkuje sensory do bardzo wielu gazów – prawie zawsze udaje się dobrać detektor wyposażony w odpowiedni sensor do monitorowania nawet bardzo nietypowych obiektów.

Ocena zagrożenia

Przy ocenie zagrożenia na stanowisku pracy należy sprawdzać, czy nie są przekraczane dopuszczalne stężenia. Zdefiniowane są trzy rodzaje stężeń: NDS, NDSCh i NDSP (informacje w ramce). Wielkości tych stężeń podane są w Rozporządzeniu Ministra Pracy i Polityki Społecznej. NDS i NDSCh są to wielkości uśredniane, więc ich pomiar wymaga bardziej rozbudowanych elektronicznie urządzeń niż pomiar wartości chwilowych. Wartość NDSP nie jest ustalona dla wielu niebezpiecznych gazów toksycznych (np. nie została ustalona dla siarkowodoru). W takich przypadkach przy ustalaniu progów alarmowych warto posłużyć się kartami charakterystyk substancji niebezpiecznych publikowanymi przez Centralny Instytut Ochrony Pracy.

Urządzenia do pomiaru i wykrywania niebezpiecznych stężeń gazów

W użyciu są przenośne i stacjonarne urządzenia do pomiaru i wykrywania niebezpiecznych stężeń gazów. W przypadku stosowania urządzeń przenośnych, trzeba stworzyć procedury posługiwania się nimi i egzekwować od pracowników ich stosowanie. Należy zapewnić wymaganą ilość sprzętu, odpowiednie warunki przechowywania i łatwość dostępu, uwzględnić konieczność ładowania akumulatorów.

Systemy stacjonarne działają w sposób ciągły, niezależnie od postępowania pracowników. Przekroczenie ustalonych stężeń sygnalizowane jest akustycznie i optycznie, mogą być automatycznie aktywowane systemy ograniczające groźbę zatrucia (np. intensywna wentylacja, odcięcie dopływu czynnika toksycznego lub wstrzymanie procesu technologicznego). Dodatkowo sygnał alarmu może być przekazywany do służb lub osób zobowiązanych sprawdzić jego przyczynę. Wskazania systemu mogą być w sposób ciągły archiwizowane, co daje obraz warunków na stanowiskach pracy.

Warunki działania stacjonarnego systemu detekcji gazów

Aby stacjonarny system detekcji gazów pracował prawidłowo, muszą być spełnione cztery podstawowe warunki:

Właściwy dobór urządzeń uwzględniający warunki panujące w monitorowanym obiekcie oraz potrzeby użytkowników

Należy uwzględnić temperaturę, wilgotność, obecność gazów zakłócających pomiar, zakres pomiarowy, sposób wizualizacji i archiwizacji wyników, konieczność sterowania urządzeniami wykonawczymi, konieczność stosowania zasilania awaryjnego. Bardzo istotne jest właściwe ustalenie progów alarmowych. Powinny być na poziomie zapewniającym bezpieczeństwo – zbyt nisko ustawione mogą wywoływać niepotrzebne alarmy i mogą zakłócać funkcjonowanie monitorowanego obiektu.

Właściwy wybór miejsc instalowania detektorów

Detektory wykrywają gaz w miejscu zainstalowania. Należy wybrać miejsca najbardziej prawdopodobnego gromadzenia się gazu i powstania zagrożenia. Trzeba uwzględnić ciężar właściwy gazu, ruch powietrza w monitorowanej strefie, lokalizację otworów wywiewnych i nawiewnych. Bardzo istotne jest zapewnienie łatwego dostępu do urządzeń.

Prawidłowe wykonanie instalacji systemu

Urządzenia muszą być prawidłowo, zgodnie z instrukcją połączone przy użyciu właściwych materiałów instalacyjnych, instalacja i okablowanie winny być wykonane starannie, zgodnie z przepisami i obowiązującymi zasadami.

Prawidłowa, zgodna z instrukcją i zdrowym rozsądkiem eksploatacja systemu

Dla prawidłowego działania systemu niezbędne jest przestrzeganie zasad określonych w instrukcji obsługi. Należy bezwzględnie przestrzegać terminów kalibracji detektorów, terminów kontroli pracy systemów, terminów wymiany akumulatorów. Kontrole powinny być przeprowadzane zgodnie z instrukcją, a kalibracja wykonywana przez uprawnione laboratoria w warunkach określonych przez producenta.

Modularny System Detekcji Gazu

Jednym z urządzeń umożliwiających spełnienie wymienionych wyżej warunków jest Modularny System Detekcji Gazu firmy Gazex. Produkt ten został uznany za jeden z najwszechstronniejszych na rynku, otrzymał Grand Prix Targów Sawo 2008. Modularność rozwiązania polega na możliwości budowy systemu detekcji o różnym stopniu zaawansowania, w zależności od potrzeb w konkretnym obiekcie. W pierwszym kroku służby BHP określają rodzaje zagrożeń i wymagania, podają warunki w jakich system ma pracować, a następnie projektanci dobierają właściwe elementy z poszczególnych grup urządzeń tak, aby system spełniał oczekiwania użytkownika, był prosty w instalacji, łatwy w obsłudze i tani w eksploatacji.

W systemie można wyróżnić trzy rozbudowane grupy urządzeń:

• detektory,

• moduły alarmowe (centrale alarmowe),

• urządzenia wykonawcze.

Detektory

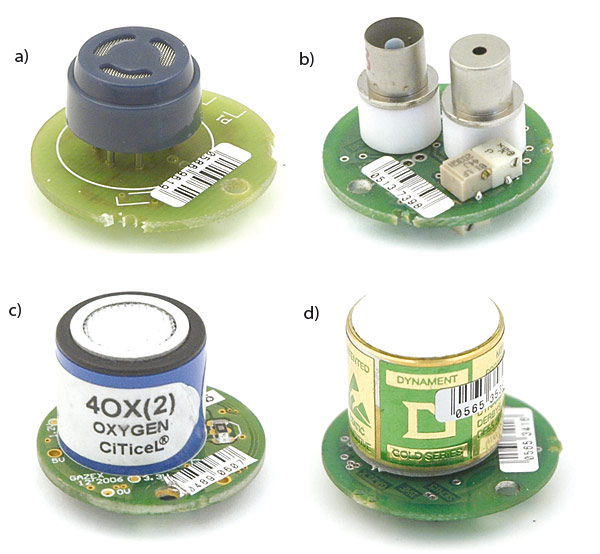

Kluczowym elementem systemu są detektory z wbudowanymi sensorami gazu – elementami reagującymi na gaz. Powszechnie stosuje się cztery rodzaje sensorów: elektrochemiczne, katalityczne, półprzewodnikowe i InfraRed (rys. 1). Sensory różnią się parametrami pracy i właściwościami.

Rys. 1. Różne typy modułów. Z sensorem:

a – półprzewodnikowym, b – katalitycznym, c – elektrochemicznym, d – infra-red

Dla prawidłowej pracy systemu detekcji gazów newralgiczny jest właściwy wybór sensorów, odpowiedni do warunków panujących w obiekcie. Sensory zmieniają swoje parametry pomiarowe w czasie – wymagają okresowej korekty wskazań, czyli kalibracji. Dla ułatwienia tego procesu, wszystkie detektory firmy Gazex wyposażone są w wymienny moduł sensora. Taki moduł zawiera sensor gazu i wszystkie niezbędne elementy elektroniczne potrzebne do jego kalibracji. W przypadku konieczności kalibracji użytkownik może we własnym zakresie wymontować moduł sensora i poddać go kalibracji, bądź wymienić na inny, już skalibrowany. Operacje te są przeprowadzane bez konieczności demontażu detektora z instalacji. Rozwiązanie to obniża koszty i ułatwia eksploatację systemów detekcji gazów. Inteligentne moduły sensorów są wyposażone w procesor i zapamiętują parametry pracy sensora takie jak: ilość alarmów, czas pracy w stanach alarmowych, ilość przekroczeń zakresów pomiarowych oraz ewentualne stany awaryjne. Przy kalibracji można prześledzić, w jakich warunkach pracują detektory i ewentualnie dokonać korekt w ustawieniach parametrów pracy systemów, bądź zaproponować zmianę sensorów na inne, bardziej odpowiednie dla konkretnych warunków panujących w monitorowanym obiekcie. W przypadku zmiany technologii w zakładzie pracy i zmiany rodzajów substancji niebezpiecznych, nie trzeba wymieniać systemu detekcji – wystarczy wymienić moduły sensorów na odpowiednie do zmian, co jest rozwiązaniem prostszym, szybszym i tańszym.

Dostępne są moduły sensora wyposażone w każdy z wymienionych wyżej typów sensorów.

Rys. 2. Detektor typu DEX

Detektory DEX i DG

W systemie dostępne są detektory w dwóch podstawowych typach: DEX i DG. Wersja DEX (rys. 2) charakteryzuje się budową przeciwwybuchową i osłoną ognioszczelną z cechą EEx d IIB T6 lub EEx d IIC T6. Spełnia także wymagania Dyrektywy 94/9/WE (ATEX) w obszarze stosowania II 2 G, posiada Certyfikat Badania Typu WE: KDB 04ATEX133 oraz Uzupełniający Certyfikat Badania Typu WE KDB 04ATEX133/1 wydane przez Główny Instytut Górnictwa w Katowicach (Jednostka Notyfikowana nr 1453).

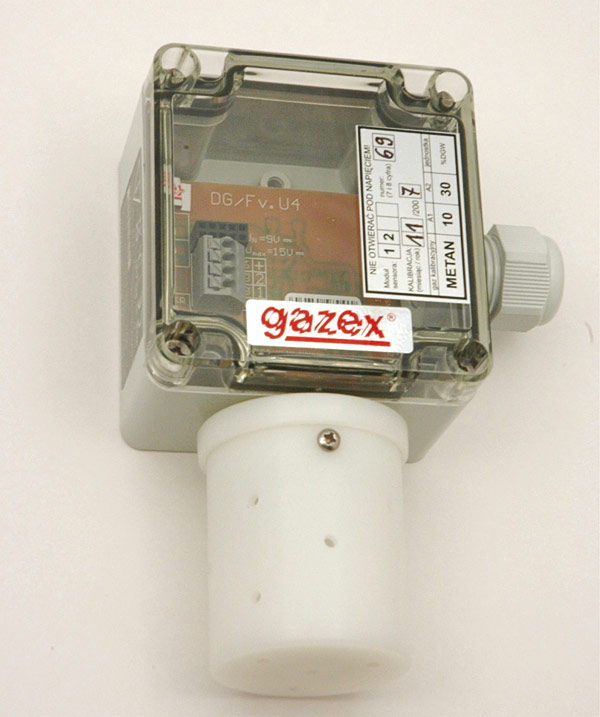

Detektor DG (rys. 3) ma budowę zwykłą, nie może być stosowany w strefach klasyfikowanych jako zagrożone wybuchem gazów, par lub pyłów. Obudowa wykonana jest z trwałego tworzywa sztucznego. Przezroczysta płyta czołowa umożliwia wizualizację stanów detektora przez diody LED, a specjalna konstrukcja osłony sensora gazu zapewnia bryzgoszczelność. Detektory DG szczególnie nadają się do detekcji agresywnych gazów toksycznych.

Rys. 3. Detektor typu DG

Detektory mogą być w wersjach pomiarowych (mierzą aktualne stężenie gazu) lub progowych (sygnalizują przekroczenie określonych stężeń gazu). Najnowszy rodzaj detektorów – detektory adresowalne – komunikują się z centralą cyfrowo w standardzie przemysłowym RS-485 zgodnie protokołem Modbus. Do transmisji mogą być wykorzystywane światłowody. Dostępne są również detektory serii WG, specjalnie skonstruowane do garaży: proste w montażu, łatwe w obsłudze i tanie w eksploatacji, oraz AirTech eko – kontrolery jakości powietrza w pomieszczeniach biurowych, salach lekcyjnych, kinowych i konferencyjnych, pomieszczeniach mieszkalnych.

Rys. 4. Moduły alarmowe

Moduły alarmowe

Zadaniem modułów alarmowych (rys. 4) jest zasilanie podłączonych detektorów, odbiór, analiza, wizualizacja i przechowywanie informacji przesyłanych przez detektory oraz sterowanie urządzeniami wykonawczymi. Moduły sygnalizują optycznie i akustycznie stany alarmowe. W zależności od typu mogą obsługiwać do 16 detektorów. W przypadku systemów o większej ilości detektorów, moduły można łączyć w zespoły. Istnieje również specjalny typ modułów – MD-1, MDP-1 (rys. 5), MDD-256 (rys. 6) – przystosowanych do montażu na szynie TS-35, do budowania rozległych systemów przemysłowych. Moduł MDD-256 może zarządzać siecią detektorów cyfrowych i modułów cyfrowych liczącą do 247 urządzeń.

Rys. 5. Moduły przystosowane do montażu na szynie TS-35: MDP-1.A i MD-1.Ax

Rys. 6. Moduł MDD-256

W zależności od parametrów systemu detekcji stosuje się moduły analogowe bądź cyfrowe. Skomplikowane systemy pomiarowe wymagają zastosowania modułów cyfrowych, dających możliwości wizualizacji stanów alarmowych i awaryjnych, sterowania urządzeniami wykonawczymi czy też archiwizacji zarejestrowanych zdarzeń w pamięci modułu i komputera PC. Prezentowane wyniki pomiarowe mogą być uśredniane w czasie i przeliczane w procentach NDS i NDSCh, wyskalowane w określonych jednostkach pomiarowych, zależnie od typu detektora. Moduły cyfrowe są także przystosowane do współpracy z systemami sterująco-kontrolnymi „inteligentnego budynku”.

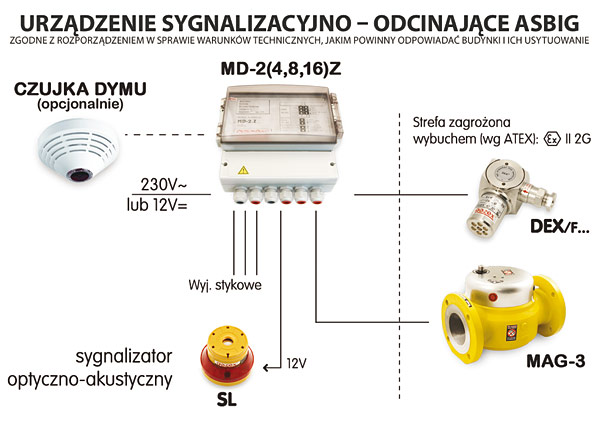

Moduły współpracujące z zaworami odcinającymi gaz tworzą zespół nazywany urządzeniem sygnalizacyjno-odcinającym (rys. 7) (przywołane Rozporządzeniem Ministra Infrastruktury z dnia 12 kwietnia 2002).

Rys. 7. Urządzenie sygnalizacyjno-odcinające ASBIG – zgodne z rozporządzeniem w sprawie warunków, jakim powinny odpowiadać budynki i ich usytuowanie

Dla powiększenia funkcjonalności systemu stosowane są urządzenia uzupełniające:

• MD-X.ZA – moduł zwiększający odległość pomiędzy modułem podstawowym a zaworami typu MAG lub innymi wyposażonymi w cewki zwalniające,

• MD-X.ZM – moduł sterujący zaworami z siłownikiem elektrycznym,

• detektory uzupełniające – do modułów można podłączyć czujki przeciwpożarowe, czujniki temperatury, kontroli dostępu lub inne o kompatybilnym wyjściu.

Urządzenia wykonawcze

W przypadku wykrycia zagrożenia system podejmuje akcję. Najprostszym sposobem jest ogłoszenie alarmu – służą do tego sygnalizatory optyczne, akustyczne i optyczno-akustyczne sterowane wyjściami napięciowymi modułów alarmowych. Do wyboru jest pięć rodzajów sygnalizatorów – od prostej syreny po wyświetlacz tekstu alarmowego. Najnowsza propozycja to sygnalizator głosowy – wypowiadający tekst precyzyjnie określający rodzaj zagrożenia. Jest to rozwiązanie szczególnie przydatne w obiektach, w których występuje kilka różnych systemów alarmowych.

Rys. 8. Zawór klapowy Mag-3

Zawory

Często stosowanymi urządzeniami wykonawczymi są zawory. System może sterować zaworami klapowymi typu Mag-3 (zakres średnic: 32-100 mm) oraz motylkowymi typu ZM (zakres średnic: 125-500 mm). Mag-3 (rys. 8) to zawór klapowy zamykany przez zwolnienie napiętej sprężyny. Zawór można otworzyć tylko ręcznie (świadomie). Może on pracować w strefach zagrożonych wybuchem. W trakcie atestacji w Instytucie Nafty i Gazu w Krakowie Mag-3 został określony jako jeden z najlepiej odpowiadających wymaganiom systemów bezpieczeństwa. Jest to urządzenie tanie, proste i niezawodne, i w chwili obecnej najpowszechniej stosowane w układach sygnalizacyjno-odcinających. ZM (rys. 9) to zawór motylkowy sterowany siłownikiem elektrycznym. Jest stosowany w dużych instalacjach przemysłowych.

Rys. 9. Zawór motylkowy ZM

Inne działania

W uzasadnionych przypadkach system może włączyć bądź wyłączyć właściwe urządzenia elektryczne (wentylatory, zasuwy, klapy oddymiające), zamknąć lub otworzyć śluzy, drzwi, wyłączyć energię elektryczną czy urządzenia technologiczne (np. pistolety lakiernicze w przypadku zagrożenia wybuchem w lakierni) wykorzystując wyjścia beznapięciowe modułów alarmowych.

Dozór teleinformatyczny

Najbardziej zaawansowanym urządzeniem wykonawczym jest dozór teleinformatyczny. Wykorzystanie telefonii komórkowej i internetu umożliwia monitoring obiektów na odległość. W przypadku alarmu system kieruje informację o alarmie do terminalu komputerowego użytkownika i do służb lub osób mających podjąć skuteczną akcję zaradczą. Istnieje możliwość wysłania poleceń do systemu i sterowania urządzeniami elektrycznymi w dozorowanym obiekcie.

Dobór rozwiązania

System detekcji gazu powinien być dostosowany do monitorowanego obiektu, tak aby w pełni wykorzystać jego funkcjonalność. Zdarzają się sytuacje, że rozbudowane możliwości systemu wykorzystywane są zaledwie w kilku procentach, a użytkownik niepotrzebnie przepłaca za zakup i instalację oraz drogą eksploatację. Ilustracją złego doboru jest na przykład projekt, który do bezobsługowego garażu pod budynkiem mieszkalnym bez stałego dozoru przewiduje do sterowania wentylacją mechaniczną pomiarowy system detekcji tlenku węgla z pełną wizualizacją wskazań poszczególnych detektorów z sensorami elektrochemicznymi wymagającymi częstej kalibracji. W takiej sytuacji problemem jest zarówno znalezienie bezpiecznego miejsca na centralę i monitor, z których dodatkowo nie będzie miał kto korzystać, jak i droga eksploatacja niepotrzebnie kosztownego systemu.

Opracowano na podstawie

materiałów firmy Gazex