System jednoczesnego chłodzenia i ogrzewania Mitsubishi Electric

Jeżeli w układzie rewersyjnym pompy ciepła podczas pracy zostanie wykorzystane ciepło odpadowe z procesu chłodzenia lub chłód odpadowy z procesu ogrzewania, to wówczas współczynnik efektywności energetycznej takiego systemu wzrasta prawie dwukrotnie. Na tej podstawie zbudowany został zaprezentowany system grzewczo-chłodzący firmy Mitsubishi Electric, który może pokryć jednocześnie występujące zapotrzebowanie na ciepło i chłód.

Jeżeli w układzie rewersyjnym pompy ciepła podczas pracy zostanie wykorzystane ciepło odpadowe z procesu chłodzenia lub chłód odpadowy z procesu ogrzewania, to wówczas współczynnik efektywności energetycznej takiego systemu wzrasta prawie dwukrotnie. Na tej podstawie zbudowany został zaprezentowany system grzewczo-chłodzący firmy Mitsubishi Electric, który może pokryć jednocześnie występujące zapotrzebowanie na ciepło i chłód.

Najprostszym, ale nie najtańszym rozwiązaniem spełniającym obie funkcje, tj. ogrzewania i chłodzenia, byłoby zainstalowanie dwóch niezależnych systemów: jednego do klimatyzowania (chłodzenia) pomieszczeń, a drugiego do ogrzewania i przygotowania ciepłej wody użytkowej. Jednak w okresie, gdy energia drożeje, a architektura projektowanych obiektów nie zapewnia odpowiedniego i estetycznego miejsca do zamontowania kilku jednostek zewnętrznych, koncepcja proponowana przez Mitsubishi Electric wydaje się najwłaściwsza.

W procesie jednoczesnego ogrzewania i chłodzenia z wykorzystaniem tej samej jednostki zewnętrznej, w obiegu chłodniczym zachodzi „wewnętrzne” odzyskiwanie ciepła: zarówno ciepło oddawane w skraplaczu, jak również chłód wytwarzany w parowaczu stanowią wówczas użyteczną energię. Podstawowym warunkiem skutecznego procesu odzyskiwania ciepła jest występowanie jednoczesnego i o zbliżonej wielkości zapotrzebowania na ciepło i chłód.

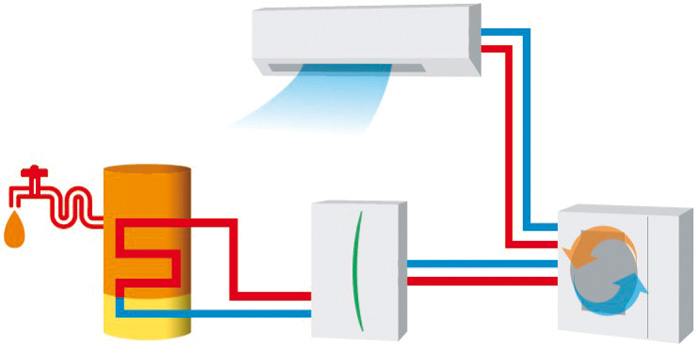

Rys. 1. System grzewczo-chłodzący Mitsubishi Electric

Struktura układu hybrydowego

Przewaga techniczna hybrydowego systemu Mitsubishi Electric wynika z zastosowania tylko jednej jednostki zewnętrznej oraz dwóch jednostek wewnętrznych w układzie split. W odróżnieniu od standardowych układów typu split lub multisplit, jednostka zewnętrzna Mr. Slim+ firmy Mitsubishi Electric ma w obiegu chłodniczym cztery podłączenia (zamiast dwóch). Każda para podłączeń składa się z przyłącza gorącego gazu i cieczy czynnika chłodniczego. Jedna para podłączeń jest wykorzystywana w jednostce, której zadaniem jest chłodzenie wewnętrznego powietrza obiegowego, a druga para służy do przyłączenia systemu wodnego. Jednostka wodna w zależności od zapotrzebowania ładuje zasobnik c.w.u. lub bufor centralnego ogrzewania. Automatyka systemu wybiera samoczynnie tryb pracy, który ma być realizowany w zależności od zapotrzebowania (ciepło i/lub chłód).

Urządzenie wewnętrzne może nie tylko chłodzić, ale również ogrzewać powietrze. Jednak najbardziej skutecznym i ekonomicznie uzasadnionym rozwiązaniem jest połączenie funkcji ogrzewania i chłodzenia, gdy w tym samym czasie występuje zapotrzebowanie na ciepło i chłód.

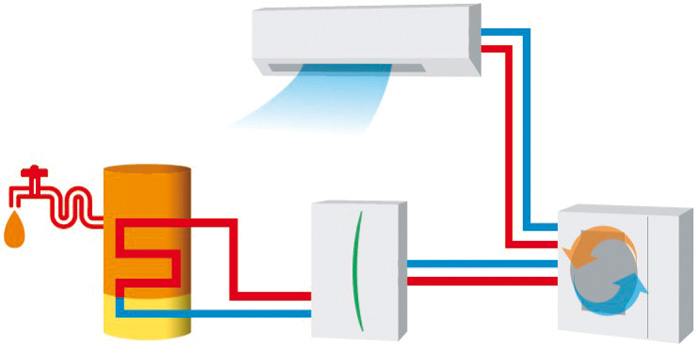

Rys. 2. Ideowy schemat systemu jednoczesnego chłodzenia i ogrzewania Mitsubishi Electric

Sposób działania i sprawność

W trybie pracy pompy ciepła wymiennik ciepła w jednostce zewnętrznej działa jako parowacz, za pośrednictwem którego pobierane jest ciepło z otaczającego powietrza. Temperatura tego powietrza jest mierzona za pomocą czujnika temperatury TH6 – rys. 2. Temperatura zasilania instalacji grzewczej jest regulowana za wymiennikiem płytowym w jednostce wewnętrznej. Para czynnika chłodniczego jest zasysana przez sprężarkę poprzez zawór czterodrogowy i sprężana do ciśnienia skraplania. Temperatura sprężonej gorącej pary jest mierzona przez czujnik temperatury TH4. Para płynie następnie przez zawór SV2 do wymiennika ciepła jednostki wewnętrznej pompy ciepła; w wymienniku tym zostaje ona skroplona. Temperaturę skraplania mierzy czujnik temperatury TH2. Po przekazaniu ciepła skraplania w wymienniku ciepła jednostki wewnętrznej pompy ciepła, czynnik dopływa przez zawory rozprężne LEV C i LEV A do wymiennika ciepła znajdującego się w jednostce zewnętrznej.

W trybie chłodzenia (klimatyzacji) pomieszczenia czynnik chłodniczy odparowuje w wymienniku ciepła jednostki wewnętrznej kosztem ciepła pobieranego od powietrza w pomieszczeniu. Następnie para czynnika chłodniczego płynie przez zawór czterodrogowy i kolektor do sprężarki, w której jest sprężana do ciśnienia skraplania. Również i w tym przypadku temperatura gorącej pary jest mierzona przez czujnik temperatury TH4. Następnie para czynnika chłodniczego płynie przez zawór SV1 oraz zawór czterodrogowy do wymiennika ciepła znajdującego się w jednostce zewnętrznej. Zawór SV2 jest zamknięty. Ponieważ temperatura pary czynnika chłodniczego jest wyższa niż temperatura powietrza zewnętrznego otaczającego wymiennik ciepła w jednostce zewnętrznej, to może się ona skraplać. Temperatura skraplania jest monitorowana przez czujnik temperatury TH3. Następnie czynnik chłodniczy przepływa przez zawory rozprężne LEV A i LEV B do jednostki wewnętrznej, przy czym zawór LEV C jest zamknięty.

Tryb działania jednoczesnego

W trybie działania jednoczesnego (ogrzewanie i chłodzenie) z odzyskiwaniem ciepła, wymiennik ciepła nie jest obciążony czynnikiem chłodniczym, co skutkuje znacznym wzrostem efektywności, ponieważ występuje stale wysoka temperatura dolnego źródła ciepła na potrzeby trybu ogrzewania. Podobnie jak w trybie klimatyzacji, w pierwszej kolejności z pomieszczenia pobierane jest ciepło poprzez wymiennik ciepła jednostki wewnętrznej (czynnik chłodniczy wrze w parowaczu), który tym samym przejmuje funkcję „źródła ciepła” na potrzeby trybu ogrzewania systemu wodnego. Następnie para czynnika chłodniczego płynie przez zawór czterodrogowy do kolektora, a następnie do sprężarki, gdzie jest sprężana. Sygnał zmierzonej temperatury gorącego gazu (TH4) zarządza układem stosownie do wymaganej temperatury zasilania wodnego obiegu ogrzewania. Gorąca para czynnika chłodniczego przepływa, podobnie jak w trybie pracy pompy ciepła, przez zawór SV2 do wymiennika ciepła jednostki wewnętrznej pompy ciepła. W tym wymienniku para czynnika chłodniczego skrapla się, oddając ciepło do instalacji grzewczej. Czujnik temperatury TH2.1 mierzy temperaturę ciekłego czynnika chłodniczego za wymiennikiem płytowym systemu wodnego. Następnie czynnik chłodniczy przepływa przez zawory rozprężne LEV C oraz LEV B do wymiennika jednostki wewnętrznej. Zawór rozprężny LEV A pozostaje przy tym zamknięty.

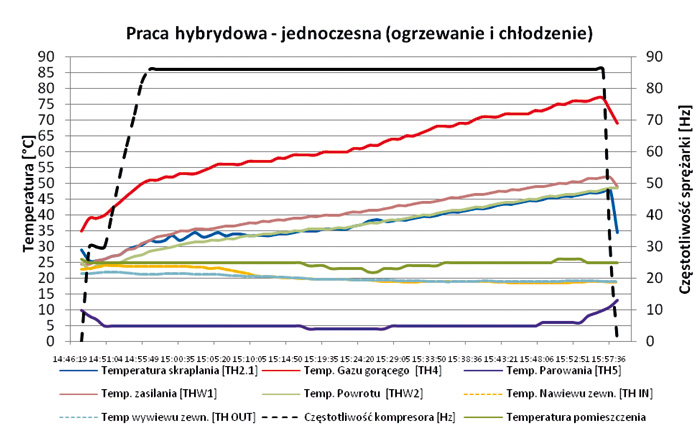

Rys. 3. Wyniki badań systemu Mitsubishi Elelectric

Wyniki badań systemu

Na rysunku 3 pokazano wyniki badań systemu Mitsubishi Electric. Obiektem badań był system złożony z jednostki zewnętrznej Mr. Slim+ (PUHZ-FRP-71) wyposażonej w sprężarkę rotacyjną Twin Rotary oraz z jednostki wewnętrznej Ecodan (EHSC-VM6EB). Moc grzewcza jednostki zewnętrznej wynosiła 7,5 kW (A2/W35). Po stronie powietrza zamontowana została jednostka podsufitowa PCA RP-71 o mocy chłodniczej 7,1 kW. Znamionowe parametry badanego systemu określono zgodnie z Dyrektywą ErP (Energy related Products) 2009/125/WE w sprawie ogólnych zasad ustalania wymogów ekoprojektu w odniesieniu do produktów wykorzystujących energię (zastępującą dyrektywę EuP) – Lot10.

Jednostki wewnętrzne zostały połączone z jednostką zewnętrzną przewodami czynnika chłodniczego o długości 5 m każdy (długość przewodu cieczowego). Podczas badań wykonano trzy serie pomiarowe w trybie pracy jednoczesnej, z odzyskiwaniem ciepła. Mierzono wymaganą temperaturę czynników w węzłowych punktach obiegu czynnika chłodniczego, a ponadto: częstotliwość pracy sprężarki, temperaturę wody grzewczej oraz temperaturę powietrza przed i za wymiennikiem jednostki zewnętrznej. Dla wszystkich trzech pomiarów określono temperaturę przegrzania pary czynnika chłodniczego.

Poniżej opisano charakterystykę zastosowanych urządzeń i czujników pomiarowych oraz metodykę badań.

Obieg ogrzewania

Obiektem badań był zasobnik ciepłej wody użytkowej o pojemności 200 litrów. Wodę w tym zasobniku podgrzewano od temperatury 20oC do około 55oC w cyklu pracy symultanicznej z jednostką chłodzącą powietrze. Zadano wartość temperatury wody zasilającej zasobnik i odpływającej z pompy ciepła 60oC. Proces ogrzewania został zatrzymany po upływie około 50 minut, ponieważ została osiągnięta zadana temperatura, a częstotliwość sprężarki zmniejszyła się. Jednostka wewnętrzna pracująca w trybie chłodzenia była włączona przez cały okres pomiarowy.

Obieg chłodzenia

W badaniach przyjęto jednostkę podsufitową o mocy chłodniczej 7,1 kW, przy czym pracowała ona z maksymalną wydajnością. Temperatura powietrza w pomieszczeniu wynosiła od 24oC do 25oC; średnia jej wartość z trzech pomiarów wynosiła 24,5oC.

Jednostka zewnętrzna

Temperatura powietrza zewnętrznego w zasadzie nie ma tutaj znaczenia, gdyż podczas pracy równoległej temperatura powietrza przed i za wymiennikiem jest taka sama. Oznacza to, że w takim trybie wentylator jednostki zewnętrznej nie wykonuje żadnej pracy. Nie ma również znaczenia, w jakim trybie pracowała jednostka zewnętrzna – czy chłodzenia czy ogrzewania. W chwili wystąpienia jednoczesnego zapotrzebowania na ciepło i chłód, jednostka Mr. Slim+ przełącza się samoczynnie w tryb jednoczesny w celu osiągnięcia maksymalnej skuteczności działania.

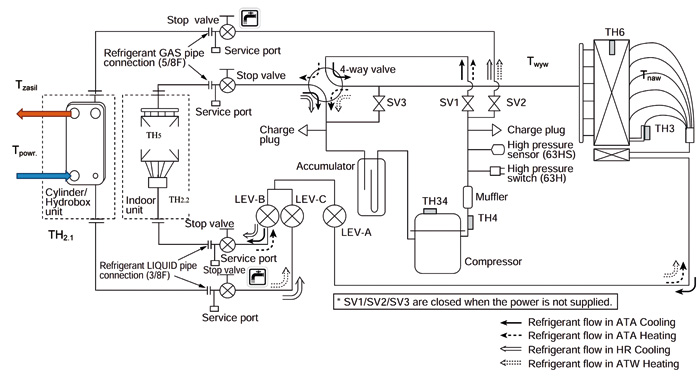

Rys. 4. Wykres obiegu czynnika chłodniczego w badanym systemie grzewczo-chłodzącym Mitsubishi Electric

Przebieg badania

Całe ciepło do podgrzewania c.w.u. stanowi sumę ciepła pobieranego z pomieszczenia, w którym zamontowana jest jednostka chłodząca, oraz ciepła dostarczanego za pośrednictwem sprężarki. Maksymalna częstotliwość sprężarki wynosi 113 Hz. Częstotliwość sprężarki podczas trybu jednoczesnego ogrzewania i chłodzenia dochodziła do 86 Hz, przy czym sprężarka pracowała z obciążeniem częściowym. Temperatura gorącej pary czynnika przy wysokim ciśnieniu osiąga wartość 75oC w czasie 60 minut. Można przy tym zaobserwować przyrost temperatury czynnika chłodniczego wynoszący 0,6 K/min, co ma bezpośredni wpływ na gradient temperatury wody w wymienniku płytowym jednostki wewnętrznej; wynosi on aż 1,2 K/min. W tym samym czasie temperatura parowania wynosi 5oC, co jest wartością wystarczającą w trybie chłodzenia.

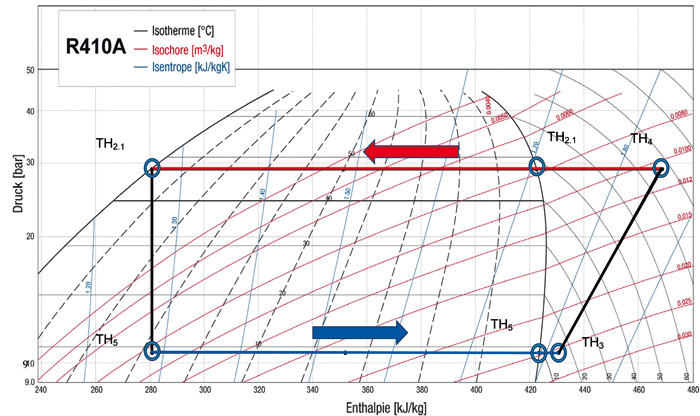

Podczas pracy jednoczesnej ciśnienie parowania czynnika chłodniczego odpowiada ciśnieniu pracy w trybie chłodzenia i wynosi 9,6 bara, natomiast ciśnienie skraplania odpowiada ciśnieniu pracy w trybie ogrzewania i wynosi 28 barów.

Na podstawie uzyskanych danych pomiarowych sporządzono wykres obiegu czynnika R410A w układzie współrzędnych: ciśnienie p – entalpia właściwa h (rys. 4).

W czasie pracy jednoczesnej układu uzyskano następujące wartości temperatury:

• TH4 = 75oC,

• TH2.1 = 46oC,

• TH5 = 6oC

oraz

• THpow przed = 18,5oC (jednostka zewnętrzna),

• THpow za = 19,1oC (jednostka zewnętrzna),

• THWzasil = 50oC (jednostka wewnętrzna),

• THWpowr = 44oC (jednostka wewnętrzna).

Zmierzonym wartościom temperatury odpowiadają wartości entalpii właściwej czynnika (odczytane z wykresu p – h):

• h3 = 428 kJ/kg,

• h4 = 468 kJ/kg,

• h2.1 = 278 kJ/kg,

• h5 = 423 kJ/kg.

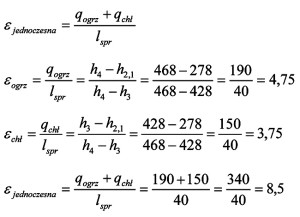

Na podstawie wyznaczonych wartości entalpii można obliczyć podstawowe wielkości charakteryzujące pracę systemu, przy czym wielkości te odpowiadają odcinkom, których długości wyznaczają wartości entalpii czynnika chłodniczego w węzłowych punktach obiegu – rys. 4.

Otrzymuje się odpowiednio:

• właściwa wydajność chłodnicza [kJ/kg]: qchł = h3 – h2.1,

• właściwa praca sprężania [kJ/kg]:

lspr = h4 – h3,

• właściwa wydajność grzewcza [kJ/kg]: qgrz = h4 – h2.1.

Mnożąc powyższe wielkości przez strumień masy m [kg/s] czynnika chłodniczego R410A krążącego w obiegu uzyskuje się następujące wartości:

wydajność chłodnicza [kW]:

Qchł = m (h3 – h2.1),

moc napędowa [kW]: P = m (h4 – h3),

wydajność grzewcza [kW]: Qgrz = m (h4 – h2.1).

W powyższych rozważaniach uwzględniono straty ciśnienia i zmiany temperatury czynnika w obiegu chłodniczym oraz straty wynikające z pracy sprężarki.

Współczynnik efektywności energetycznej systemu obliczono ze wzoru:

Podsumowanie

Wykorzystując pracę jednoczesną chłodzenia i ogrzewania w jednym układzie chłodniczym możliwe jest w optymalnych warunkach prawie podwojenie wartości współczynnika efektywności energetycznej ε (COP) w stosunku do dwóch niezależnych układów. Przy rosnącym zapotrzebowaniu na chłód do klimatyzacji i równoczesnym zmniejszającym się zapotrzebowaniu na ciepło do ogrzewania, co spowodowane jest obowiązującymi przepisami dotyczącymi charakterystyki cieplnej budynków oraz rosnącymi kosztami energii, system grzewczo-chłodniczy Mitsubishi Electric jest rozwiązaniem przyszłościowym i adekwatnym do zmieniających się uwarunkowań rynku.

inż. Jacek Parys

Autor jest pracownikiem

firmy Mitsubishi Electric Europe