Prawidłowe wykonywanie instalacji c.o. z rur z tworzyw sztucznych

W instalacjach centralnego ogrzewania powszechnie stosowane są rury z tworzyw sztucznych, a w niektórych rodzajach układów grzewczych, np. w ogrzewaniu płaszczyznowym, prawie wyłącznie. Wspólnym wymaganiem dla dystrybucji ciepła w układach c.o. jest stosowanie rur z osłoną antydyfuzyjną, uniemożliwiającą wnikanie tlenu do czynnika grzewczego. Publikację dotyczącą używanych tworzyw, wymagań konstrukcyjnych układów c.o. i metod sprawdzania instalacji przygotowała firma KAN.

W instalacjach centralnego ogrzewania powszechnie stosowane są rury z tworzyw sztucznych, a w niektórych rodzajach układów grzewczych, np. w ogrzewaniu płaszczyznowym, prawie wyłącznie. Wspólnym wymaganiem dla dystrybucji ciepła w układach c.o. jest stosowanie rur z osłoną antydyfuzyjną, uniemożliwiającą wnikanie tlenu do czynnika grzewczego. Publikację dotyczącą używanych tworzyw, wymagań konstrukcyjnych układów c.o. i metod sprawdzania instalacji przygotowała firma KAN.

Tworzywa najczęściej wykorzystywane w instalacjach centralnego ogrzewania, to:

• polietylen PE – najczęściej w odmianie PE-X (polietylen wysokiej gęstości sieciowany) oraz PE-RT (kopolimer polietylenu). Do rur stosuje się złączki mosiężne oraz z tworzywa PPSU, połączenia typu Push (z nasuwanym pierścieniem mosiężnym), Press (zaprasowywane) oraz zaciskowe gwintowe;

• rury wielowarstwowe z warstwą aluminium, najczęściej o konstrukcji PE-X /Al/PE oraz PE-RT/Al/PE-RT. Do tego typu rur stosuje się złączki mosiężne oraz z PPSU typu Press (zaprasowywane) oraz zaciskowe gwintowe;

• polipropylen PP – najczęściej w odmianie PP-R stabilizowanej warstwą folii aluminiowej lub włóknem szklanym, złączki zgrzewane polifuzyjnie;

• polibutylen PB, złączki samozaciskowe.

Pierwsze dwa typy materiałów są stosowane w instalacjach do maksymalnej temperatury 90oC oraz ciśnienia 10 barów, pozostałe (PP i PB) do temperatury 90oC i ciśnienia 6 barów.

Rys. 1. Typy złączek oferowanych przez firmę KAN:

a – system KAN-therm Push,

b – system KAN-therm Press LBP,

c – system KAN-therm PP

Prowadzenie instalacji

Instalacje centralnego ogrzewania z rur z tworzyw sztucznych mogą być prowadzone po wierzchu ścian i stropów (natynkowo) lub w przegrodach budowlanych – w bruzdach ściennych i pod podłogą pomieszczeń.

Rys. 2. Sposoby prowadzenia instalacji c.o.

Instalacje natynkowe

Natynkowe prowadzenie instalacji stosuje się najczęściej przy wykonywaniu poziomych przewodów rozdzielczych w pomieszczeniach niemieszkalnych, takich jak piwnice i garaże, oraz przy wykonywaniu pionów w obiektach niemieszkalnych, ewentualnie w szachtach instalacyjnych budynków mieszkalnych. Prowadzenie pionów i podłączeń grzejników natynkowo przy wymianie instalacji w budynkach mieszkalnych praktykuje się w przypadku rur z tworzyw sztucznych prawie wyłącznie z PP. Przy natynkowym prowadzeniu instalacji należy uwzględnić, oprócz wymagań technicznych, również względy estetyczne, a więc zapewnić odpowiednią kompensację wydłużeń termicznych i mocowanie rurociągów oraz uwzględnić wymaganą izolację termiczną.

Instalacje w przegrodach i podpodłogowe

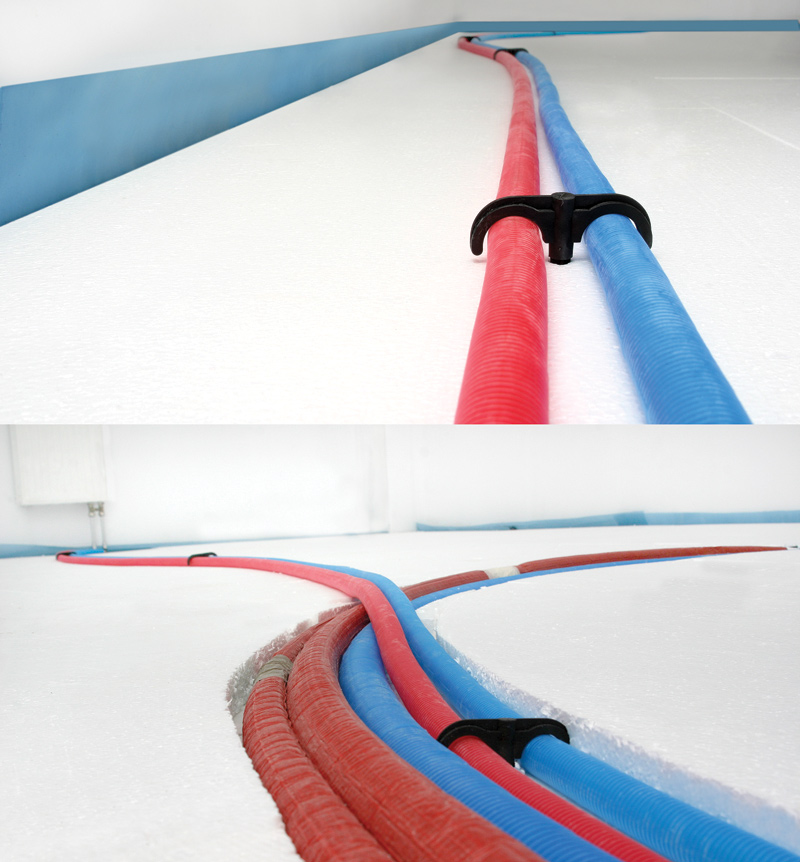

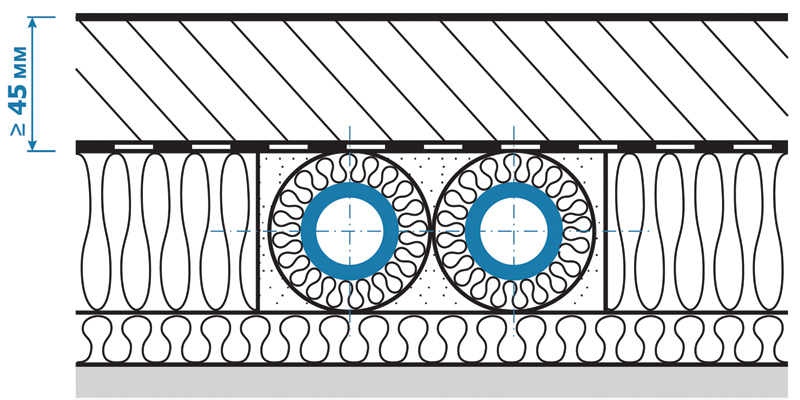

W pomieszczeniach mieszkalnych rurociągi najczęściej prowadzone są w przegrodach budowlanych, w izolacji termicznej, z wyjątkiem ogrzewań płaszczyznowych, w których rury są bezpośrednio zatopione w warstwie szlichty podłogowej lub tynku. W warstwie podłogowej nie powinny się znaleźć złączki zaciskowe gwintowe, natomiast można stosować połączenia zaprasowywane, z nasuwanym pierścieniem oraz zgrzewane. Przewody prowadzone w bruzdach powinny być zabezpieczone przed kontaktem z ostrymi krawędziami bruzdy, np. przez zastosowanie izolacji termicznej. Przy prowadzeniu rurociągów w podłodze, minimalna grubość warstwy betonu nad wierzchem rury lub izolacji wynosi 4,5 cm. Rury mocuje się do podłoża przy pomocy pojedynczych lub podwójnych haków z tworzywa (należy pamiętać, że nie wolno hakami mocującymi uszkodzić poziomej izolacji przeciwwilgociowej budynku na najniższej kondygnacji). Elastyczne rury z tworzyw sztucznych należy prowadzić łagodnymi łukami, żeby zapewnić odpowiednią kompensację wydłużeń termicznych.

W miejscach przechodzenia rur przez przegrody budowlane (stropy, ściany), należy stosować tuleje osłonowe z rur z tworzyw sztucznych. Niedopuszczalne jest stosowanie tulei z blachy lub z rur stalowych czy miedzianych. Przestrzeń między tuleją i rurą powinna być wypełniona materiałem plastycznym, nieoddziałującym na materiał rur. W przejściach przez przegrody nie można stosować połączeń rur.

Przykład prowadzenia rurociągów w warstwie podłogowej przedstawiono na rys. 3.

Rys. 3. Prowadzenie rurociągów w warstwie podłogowej

Sposoby rozprowadzenia instalacji

Sposób prowadzenia instalacji zależy od tego, czy instalacja wykonywana jest w budynku nowym czy remontowanym oraz czy technologia dopuszcza możliwość połączeń rur w warstwie pod podłogą pomieszczeń. Generalnie do połączeń w warstwie pod podłogą można stosować złączki typu Push, Press oraz zgrzewane, nie dopuszcza się stosowania złączek zaciskowych gwintowych.

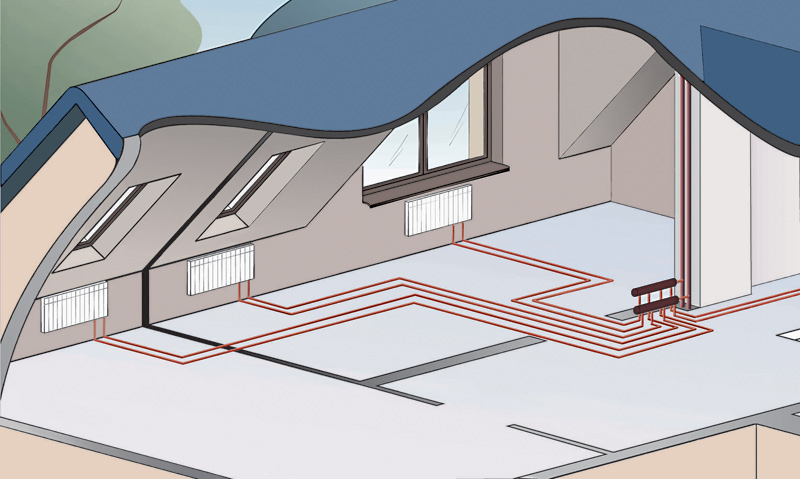

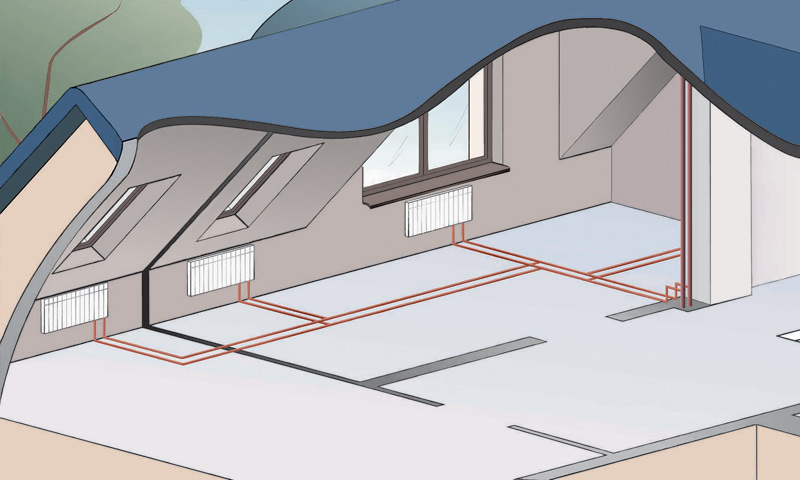

Układ rozdzielaczowy (rys. 4)

Poszczególne odbiorniki (grzejniki oraz wężownice ogrzewania płaszczyznowego) są zasilane oddzielnymi przewodami prowadzonymi pod podłogą od rozdzielacza umieszczonego najczęściej w szafce instalacyjnej lub (rzadziej) w szachcie instalacyjnym. Rury prowadzone są łukami, co zapewnia naturalną kompensację wydłużeń cieplnych rurociągów. Na drodze między rozdzielaczem a odbiornikiem nie występują połączenia, więc stosowane złączki zaciskowe są umieszczone w miejscach dostępnych. Takie rozprowadzenie umożliwia indywidualne odcięcie każdego odbiornika, jest łatwe do regulacji, natomiast wymaga zastosowania większej ilości rur niż inne układy.

Rys. 4. Układ rozdzielaczowy

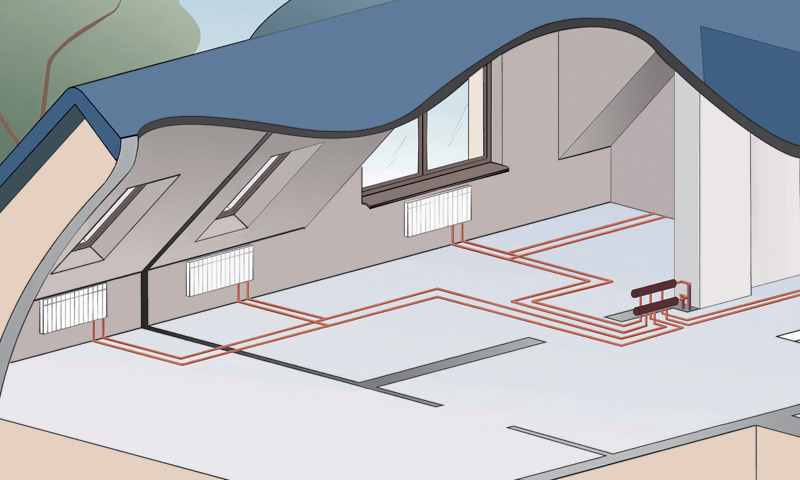

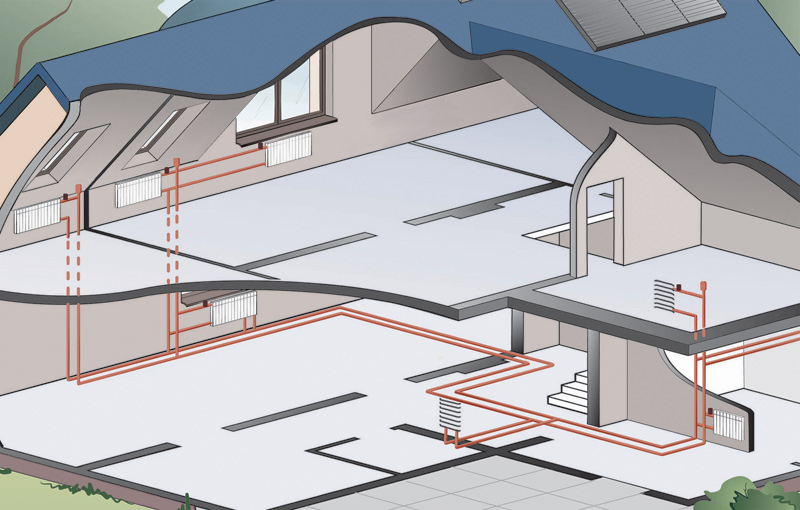

Układ trójnikowy (rys. 5)

Odbiorniki są zasilane od pionu przy pomocy rozgałęzionych przewodów prowadzonych w podłodze i ścianach, z trójnikami umieszczonymi w warstwie podłogi. Technologia powinna dopuszczać umieszczenie złączek pod podłogą (złączki typu Push, Press i zgrzewane). W tym przypadku w instalacji wymagana jest mniejsza ilość rur niż w układzie rozdzielaczowym, natomiast średnica rur rośnie w kierunku pionu zasilającego.

Rys. 5. Układ trójnikowy

Układ rozdzielaczowo-trójnikowy (mieszany) (rys. 6)

Stanowi połączenie dwóch poprzednich sposobów rozprowadzenia – w instalacji znajduje się rozdzielacz, ale wyprowadzone z niego rurociągi rozgałęziają się. Dobrym przykładem takiej instalacji jest centralne ogrzewanie w budynku wielorodzinnym, gdzie na każdej kondygnacji znajduje się rozdzielacz zasilający grupę mieszkań (z indywidualnymi licznikami ciepła), a w każdym mieszkaniu instalacja rozprowadzona jest trójnikowo.

Rys. 6. Układ rozdzielaczowo-trójnikowy (mieszany)

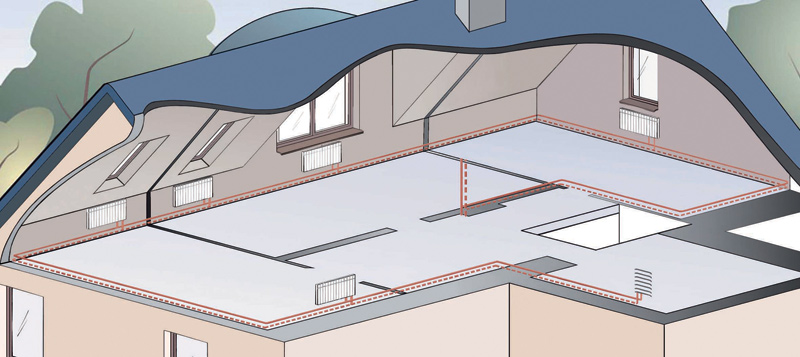

Układ pętlicowy (rys. 7)

Rury prowadzone są od pionu do odbiorników w pobliżu ścian, po obwodzie mieszkania. Mogą być prowadzone w ścianach lub w listwie przypodłogowej (wtedy możliwe jest zastosowanie złączek zaciskowych) lub w podłodze (ze złączkami dopuszczonymi do umieszczenia pod podłogą).

Układ taki można zastosować przy wymianie instalacji w istniejącym budynku. Istnieje możliwość zastosowania systemu jednorurowego lub układu dwururowego współprądowego (Tichelmanna).

Rys. 7. Układ pętlicowy

Układ „pionowy” – tradycyjny (rys. 8)

Rozprowadzenie poziome instalacji najczęściej znajduje się w piwnicach budynku, natomiast odbiorniki (lub grupy odbiorników) są zasilane przez piony. Układ taki najczęściej stosowany jest przy wymianach instalacji w budynkach istniejących, „po starym śladzie”. Przy prowadzeniu rurociągów z tworzyw sztucznych po wierzchu ścian zaleca się zakrycie ich ekranem, np. z płyty gipsowo-kartonowej. Natynkowy sposób prowadzenia przewodów bez zakrycia ekranem, w przypadku wymian instalacji, jest możliwy w przypadku instalacji z polipropylenu PP.

Rys. 8. Układ „pionowy” – tradycyjny

Próby szczelności

Procedura wykonania próby szczelności instalacji centralnego ogrzewania jest podana w „Warunkach technicznych wykonania i odbioru instalacji centralnego ogrzewania” wydanych przez COBRTI Instal.

Próbę szczelności instalacji (tzw. próbę „na zimno”) można wykonać wodą zimną lub sprężonym powietrzem. Ze względu na elastyczność rur z tworzyw sztucznych, wykonanie próby jest bardziej czasochłonne i skomplikowane w porównaniu z instalacją z rur metalowych (gdzie próba polega na podniesieniu ciśnienia do wartości ciśnienia próbnego i obserwacji instalacji przez 30 min – wynik jest pozytywny, jeśli nie stwierdza się przecieków, a manometr nie wykazuje spadku ciśnienia). Próba dla rur z tworzyw jest podzielona na dwa etapy – badanie wstępne i badanie główne.

Podczas badania wstępnego, trwającego 60 minut, czterokrotnie podnosi się ciśnienie co 10 min do wartości ciśnienia próbnego, jednocześnie obserwując instalację. Wynik uznaje się za pozytywny, jeśli w instalacji nie stwierdza się przecieków i roszenia, a spadek ciśnienia, spowodowany elastycznością przewodów, jest nie większy niż 0,6 bara.

Bezpośrednio po pozytywnie zakończonym badaniu wstępnym przystępuje się do badania głównego, które trwa 120 minut i polega na kolejnym podniesieniu ciśnienia do wartości ciśnienia próbnego i obserwacji instalacji. Wynik pozytywny polega na braku przecieków i roszenia, a spadek ciśnienia na manometrze nie powinien być większy niż 0,2 bara. Jak wynika z powyższego opisu, obserwacja wskazań manometru nie jest w tym przypadku kluczowym elementem i musi być połączona z dokładnym sprawdzeniem rur i łączników pod kątem braku przecieków.

Ciśnienie próbne dla instalacji centralnego ogrzewania to wartość ciśnienia roboczego powiększona o dwa bary (prob + 0,2 MPa). Dodatkowy warunek to minimalne ciśnienie próbne na poziomie czterech barów (dziewięć barów w przypadku ogrzewania płaszczyznowego) oraz maksymalne ciśnienie dla próby wykonywanej sprężonym powietrzem wynoszące trzy bary.

Po zakończeniu próby szczelności „na zimno” należy przeprowadzić próbę „na gorąco”, napełniając instalację wodą ciepłą. Zakończenie prób szczelności należy potwierdzić protokołem odbioru, zawierającym wartość ciśnienia próbnego, czas badania, określenie części instalacji, która poddana została próbie, oraz wynik badania.

Błędy podczas prób szczelności

Znajomość zasad wykonania prawidłowej próby szczelności nie jest powszechna nie tylko wśród wykonawców instalacji, ale nawet wśród inspektorów nadzoru. Poniżej wymieniono najczęstsze błędy w procedurze spotykane na budowach:

1. Stosowanie zbyt wysokiego ciśnienia próbnego – najczęściej 10 barów. Takie ciśnienie próby jest minimalnym ciśnieniem dla instalacji wodociągowej i dla centralnego ogrzewania najczęściej jest zbyt wysokie.

2. Pozostawienie w instalacji ciśnienia próbnego przez kilka dni, w myśl hasła, że „jeśli instalacja wytrzyma przez dłuższy czas wysokie ciśnienie, to jej szczelność będzie pewniejsza”. Jest to niepotrzebne i szkodliwe przeciążenie instalacji. Po próbie ciśnienie powinno być zmniejszone do roboczego.

3. Stosowanie takiego samego ciśnienia roboczego dla próby przeprowadzanej sprężonym powietrzem, jak dla próby przeprowadzanej wodą, nawet 10 barów. Warunki techniczne wymagają, żeby ciśnienie próbne w przypadku sprężonego powietrza nie przekraczało trzech barów.

4. Przeprowadzanie próby ciśnieniowej już po zakryciu instalacji w bruzdach i kanałach, bez dostępu do instalacji na czas próby, polegające wyłącznie na obserwacji wskazań manometru. Jest to sprzeczne z wymaganiem obserwacji instalacji pod kątem wykrycia ewentualnych przecieków.

Izolacja termiczna rurociągów c.o.

Izolacja termiczna rurociągów ma za zadanie ograniczenie wielkości strat ciepła oraz ochronę materiałów budowlanych i wykończeniowych przed zbyt wysoką temperaturą (np. ochrona przed nagrzaniem posadzki drewnianej). Izolację wykonuje się najczęściej ze spienionych (porowatych) tworzyw sztucznych, takich jak polietylen, poliuretan, kauczuk, w postaci gotowych otulin i kształtek. Najczęściej nie dopuszcza się izolacji wykonywanej w technologiach mokrych (ewentualnie możliwe w przypadku PP). Materiał otulin powinien być niepalny lub samogasnący.

Wymagana grubość izolacji jest określona w Polskiej Normie PN-B-02421:2000 i nie zależy od rodzaju materiału rur, a od rodzaju instalacji i średnicy rur. Przy wewnętrznej średnicy rur do 22 mm, minimalna grubość izolacji wynosi 20 mm, dla średnic wewnętrznych od 22 do 35 mm grubość ta wynosi 30 mm, a dla średnic od 35 do 100 mm grubość powinna być równa średnicy wewnętrznej rury. Od tych ogólnych zasad są wyłączenia – w przypadku rur przechodzących przez przegrody budowlane, na skrzyżowaniu przewodów oraz dla rur ułożonych w przegrodach budowlanych między ogrzewanymi pomieszczeniami różnych użytkowników grubość izolacji może wynosić 50% powyższych wymagań, tzn. w przypadku rur o średnicy do 22 mm – 10 mm. Również rury prowadzone w podłodze muszą posiadać izolację o minimalnej grubości 6 mm.

mgr inż. Włodzimierz Mroczek

Autor jest pracownikiem

firmy KAN