Konfiguracja ogrzewania płaszczyznowego – urządzenia firmy Oventrop

Instalacja ogrzewania płaszczyznowego (w opcji z funkcją chłodzenia) powinna zostać starannie zaprojektowana, wykonana i zrównoważona. Spełnienie wszystkich tych warunków pozwala na osiągnięcie maksimum korzyści z tego typu systemu ogrzewania. Artykuł prezentuje podstawowe aspekty konfiguracji oraz urządzenia firmy Oventrop służące do regulacji działania układu ogrzewania płaszczyznowego.

Instalacja ogrzewania płaszczyznowego (w opcji z funkcją chłodzenia) powinna zostać starannie zaprojektowana, wykonana i zrównoważona. Spełnienie wszystkich tych warunków pozwala na osiągnięcie maksimum korzyści z tego typu systemu ogrzewania. Artykuł prezentuje podstawowe aspekty konfiguracji oraz urządzenia firmy Oventrop służące do regulacji działania układu ogrzewania płaszczyznowego.

Przed przystąpieniem do wykonania instalacji ogrzewania płaszczyznowego, zarówno projektant jak i instalator powinni odbyć rozmowę z inwestorem w celu oceny jego oczekiwań, uwarunkowań technicznych i ekonomicznych. Rozstrzygnięcia wymagają cztery podstawowe kwestie związane z wyborem systemu ogrzewania i jego regulacji.

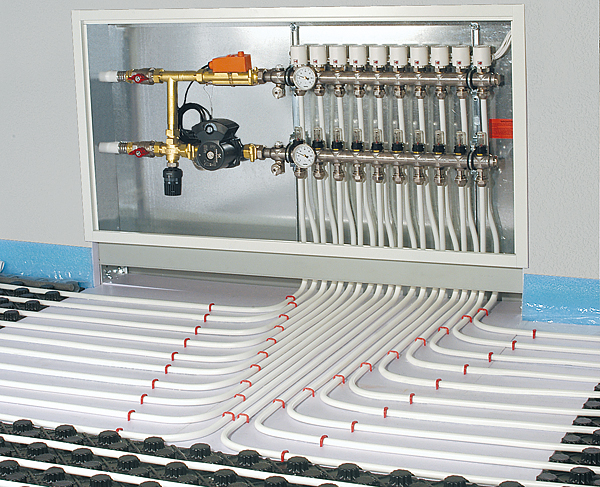

Rys. 1. Regumat F

Dopasowanie źródła ciepła i rodzaju instalacji

Podstawowym warunkiem wykonania systemu grzewczego o właściwych parametrach jest odpowiednie dopasowanie źródła ciepła i rodzaju instalacji. Na potrzeby niniejszego artykułu wystarczający jest podział źródeł ciepła według jednego kryterium: temperatur roboczych. Do źródeł niskotemperaturowych – najlepiej odpowiadających wymaganiom ogrzewania płaszczyznowego – zaliczają się kotły kondensacyjne, pompy ciepła czy włączone za pośrednictwem bufora kotły stałopalne lub kolektory słoneczne.

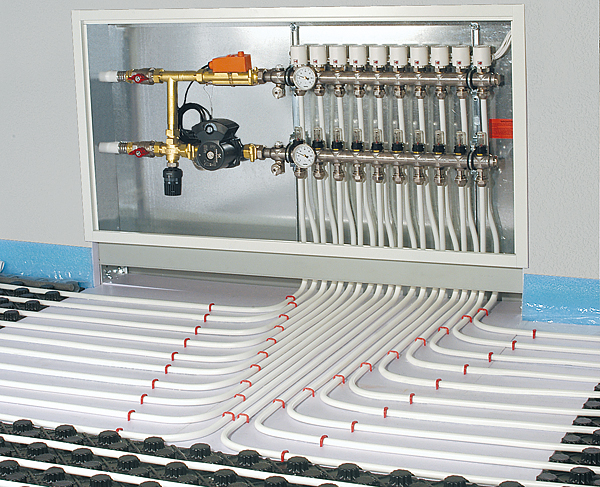

Rys. 2. Regumat M-3

Zawór mieszający

Jeżeli cały budynek ogrzewany jest z wykorzystaniem instalacji płaszczyznowych a temperatura zasilania ustawiona na kotle nie przekracza 55oC, to zawór mieszający do obniżania temperatury zasilania jest często pomijany. Takie uproszczenie instalacji nie jest jednak korzystne, ponieważ oprócz swej głównej roli zawór mieszający pełni również funkcję zabezpieczenia przed niepożądanym wzrostem temperatury zasilania.

Jeżeli instalacja jest mieszana (grzejnikowo-płaszczyznowa), to niska temperatura zasilania wymagałaby zastosowania grzejników tak dużych, że nie dałoby się ich rozsądnie umieścić w dostępnej przestrzeni. Fakt ten wymusza podniesienie temperatury zasilania wychodzącej z kotła powyżej wartości dopuszczalnej dla ogrzewań płaszczyznowych i wówczas zastosowanie zaworów mieszających staje się koniecznością. Miejsce ich zainstalowania zależy od rodzaju budynku. W małej instalacji można zawór mieszający ulokować w sąsiedztwie kotła (rozwiązanie preferowane) lub przed rozdzielaczem ogrzewania płaszczyznowego (zwiększa znacznie rozmiary skrzynki rozdzielacza). W rozległej instalacji grzewczej, w której pomieszczenia ogrzewane z użyciem instalacji płaszczyznowych znajdują się w dużej odległości od źródła ciepła, najlepszym rozwiązaniem będzie użycie zaworu mieszającego bezpośrednio przed rozdzielaczem, do którego podpięte są pętle instalacji płaszczyznowej.

Rys. 3. Grupa mieszająca Regufloor H

Sposób regulacji temperatury zasilania

Regulacja temperatury zasilania ma na celu zabezpieczenie instalacji przed wzrostem temperatury ponad wartość dopuszczalną, wynikającą ze względów bezpieczeństwa, oraz dostosowanie wydajności instalacji płaszczyznowej do panujących warunków pogodowych.

Rys. 4. Zestawy mieszające

Regulacja stałowartościowa

Regulacja stałowartościowa (tylko utrzymanie zadanej temperatury zasilania) jest rozwiązaniem tańszym w zakupie i w chwili obecnej stosowanym najczęściej. Nie wymaga użycia regulatorów elektronicznych, czujników temperatury, napędów elektromotorycznych i innych elementów. Jest jednak droższa w eksploatacji, bo utrzymuje stałą (z reguły najwyższą wymaganą i jednocześnie dopuszczalną) temperaturę zasilania instalacji płaszczyznowej. Przez większą część sezonu grzewczego temperatura powierzchni grzejnych jest podwyższona w stosunku do rzeczywistych potrzeb, zaś cała regulacja wydajności przeniesiona jest na termostaty i napędy. Jeżeli termostaty i napędy mają charakterystykę dwupunktową (a takie najczęściej są montowane), to instalacja wchodzi w oscylacyjny cykl pracy zamknij-otwórz. Do niekorzystnych skutków takiego funkcjonowania należy niepełne wykorzystanie potencjału oszczędnościowego instalacji płaszczyznowej i przeciążanie pompy cyrkulacyjnej.

Zastosowanie termostatów elektronicznych i napędów o charakterystyce ciągłej poprawiłoby charakterystykę pracy instalacji, ale ze względów cenowych i technicznych nie zawsze jest możliwe.

Do regulacji stałowartościowej w kotłowni firma Oventrop oferuje kilka wariantów pompowych grup mieszających Regumat F (rys. 1). W przypadku oddalenia instalacji płaszczyznowej od źródła ciepła można zastosować grupę mieszającą Regufloor H (rys. 3) (Regufloor HC w przypadku ogrzewania z opcją chłodzenia) lub skompletowane fabrycznie zestawy mieszające do regulacji temperatury zasilania w instalacjach płaszczyznowych do 85, 120 lub 200 m2 powierzchni grzejnej (rys. 4). Zamiast gotowych grup mieszających można także użyć zaworów trójdrogowych (mieszających lub rozdzielających), regulatorów temperatury z czujnikiem przylgowym i innych elementów z grupy 3 katalogu Oventrop koniecznych do wykonania węzła mieszającego.

Rys. 5. Elementy sterowania radiowego

Regulacja jakościowa

Regulacja jakościowa nie tylko zabezpiecza przed nadmiernym wzrostem temperatury zasilania, ale dostosowuje również jej wysokość do aktualnych warunków panujących na zewnątrz (na podstawie wczytanej tzw. krzywej grzewczej) i wewnątrz budynku. Dzięki temu – o ile w budynku nie wystąpią zyski ciepła z innych źródeł – regulacja wydajności instalacji płaszczyznowej następuje poprzez odpowiednie dostosowanie temperatury zasilania przy praktycznie stałym przepływie. Termostaty i napędy wchodzą w funkcje dopiero wtedy, kiedy w pomieszczeniach pojawią się zyski ciepła obcego (np. od nasłonecznienia lub od obecności większej liczby osób). Na zaworze mieszającym konieczne jest zastosowanie napędu ciągłego (z reguły elektromotorycznego), ale do regulacji wydajności poszczególnych pętli (o ile zachodzi taka potrzeba) wystarczą zwykłe napędy i termostaty dwupunktowe.

Do regulacji jakościowej w źródle ciepła firma Oventrop oferuje grupy pompowe w wielu różnych wariantach, z zaworami trój- lub czterodrożnymi, z napędami elektromotorycznymi Lineg (rys. 2). Warte polecenia są m.in. wprowadzone ostatnio do oferty grupy z pompami energooszczędnymi klasy A. Pompę i napęd należy połączyć z automatyką sterującą przetwarzającą sygnały od czujników temperatury. Firma Oventrop oferuje do tego celu regulator obiegu grzewczego. Jeżeli odpowiednią automatykę kocioł już posiada, można ją połączyć z grupą pompową Regumat Oventrop.

Jeżeli instalacja płaszczyznowa jest oddalona od źródła ciepła, to do regulacji jakościowej można użyć:

• grupy mieszającej Regufloor HW, w skład której wchodzi regulator pogodowy,

• zwykłej grupy Regufloor H po wymianie regulatora temperatury na napęd elektromotoryczny lub,

• jeżeli instalacja ma pracować również w trybie chłodzenia – grupy mieszającej Regufloor HC z zestawem do regulacji temperatury zasilania (w jego skład wchodzą m.in. regulator grzanie/chłodzenie, napędy, czujniki temperatury i wilgotności i in.).

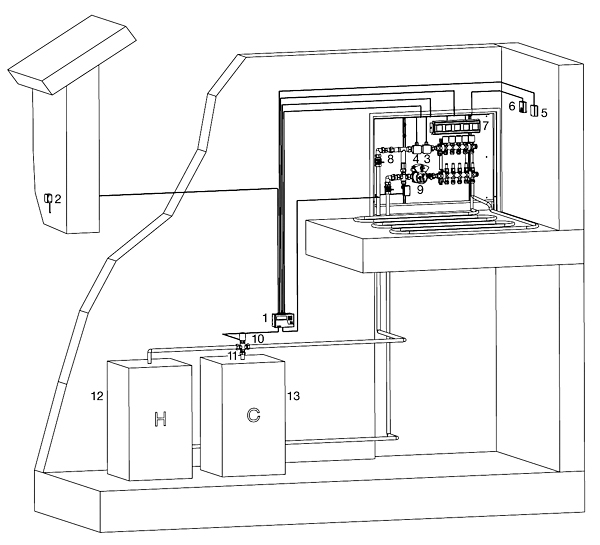

Rys. 6. Schemat ideowy instalacji grzewczo-chłodzącej:

1 – regulator grzanie/chłodzenie,

2 – czujnik temperatury zewnętrznej,

3 – czujnik punktu rosy 24 V,

4 – czujnik temperatury zasilania,

5 – wilgotnościomierz z przetwornikiem,

6 – termostat pokojowy,

7 – listwa zaciskowa do łączenia termostatów

i napędów,

8 – grupa mieszająca Regufloor HC,

9 – elektromotoryczny napęd nastawczy,

10 – elektrotermiczny napęd nastawczy,

11 – trójdrogowy zawór mieszający Tri-M,

12 – źródło ciepła,

13 – źródło chłodu

Dobór termostatów i ich komunikacja z napędami na zaworach regulacyjnych

Do regulacji temperatury w pomieszczeniu zgodnie z indywidualnymi upodobaniami użytkownika oraz do automatycznej redukcji wydajności instalacji służą termostaty pokojowe. Ich liczba i lokalizacja sugerowana jest z reguły przez instalatora lub projektanta na podstawie doświadczenia i rozkładu pomieszczeń ogrzewanych przy użyciu instalacji płaszczyznowej.

W niektórych przypadkach wystarczą specjalne termostaty współpracujące bezpośrednio z automatyką kotła bądź regulatorem pogodowym. Lokalizuje się je w tzw. punkcie referencyjnym, czyli takim, w którym mierzona temperatura jest miarodajna dla całego mieszkania lub pomieszczenia. Układ taki jest wystarczający dla domów, w których przewidziana jest duża przestrzeń wspólna (np. połączone hol, kuchnia, jadalnia i salon). Termostat połączony kablem z regulatorem wysyła sygnał o wzroście temperatury w pomieszczeniu ponad wartość ustawioną przez lokatora i wyłącza instalację grzewczą lub modyfikuje krzywą grzewczą.

Jeżeli jednak pomieszczenia ogrzewane pętlami ogrzewania podłogowego podłączonymi do jednego rozdzielacza różnią się znacznie sposobem użytkowania lub upodobaniami jego mieszkańców – wskazane jest wstawienia większej liczby termostatów pokojowych i połączenie ich bezpośrednio z napędami na zaworach obsługujących poszczególne pętle. Termostaty mogą kontaktować się z napędami przewodowo lub radiowo (rys. 5). Zaletą termostatu radiowego jest możliwość zmiany jego lokalizacji i uniknięcie kłopotliwego układania kabli, wadą – wyższa cena. Odbiornik sygnału radiowego montowany jest w szafce rozdzielacza i z napędami łączy się już drogą kablową.

Odpowiednie termostaty, zarówno w wykonaniu radiowym jak i kablowym, napędy i listwy zaciskowe do wygodnego łączenia kabli znajdują się również w ofercie firmy Oventrop.

Rys. 7. Zawór równoważący Hycocon V

Chłodzenie pomieszczeń

Instalacje płaszczyznowe mogą być wykorzystane zarówno do ogrzewania, jak i chłodzenia pomieszczeń (rys. 6). Z funkcją chłodzenia związane są jednak pewne szczególne aspekty techniczne, które muszą być koniecznie uświadomione inwestorowi. Uzyskana moc chłodzenia, szczególnie w przypadku instalacji podłogowej, może istotnie odbiegać od uzyskiwanej przy użyciu urządzeń powietrznych (fan-coil, split itp.). W normalnych warunkach realne jest ochłodzenie powietrza o 4-5oC wobec 10oC i więcej uzyskiwanych z urządzeń powietrznych. Do istotnych zalet chłodzenia powierzchniowego zaliczyć należy:

• niskie koszty inwestycyjne w przypadku połączenia funkcji chłodzenia z funkcją grzania,

• brak intensywnego ruchu powietrza,

• brak szumów i innych efektów akustycznych.

W projektowaniu należy jednak uwzględnić następujące problemy:

• konieczność rozwiązania problemu kondensacji pary wodnej,

• ograniczenie mocy chłodzenia, szczególnie w przypadku instalacji podłogowej. Ze względu na wymagany komfort cieplny pomieszczenia temperatura podłogi nie może być niższa niż 19oC. Uzyskiwana przy tej temperaturze moc chłodzenia wynosi około 35-40 W/m2.

Temperatura podłogi jest zależna od jej konstrukcji i temperatury czynnika. W obliczeniach nie należy obniżać temperatury zasilania poniżej 18oC (delta T maks. 5 K). Źródłem chłodu w instalacji mogą być wytwornice absorpcyjne lub agregaty sprężarkowe. Ze względu na relatywnie wysoką wartość temperatury zasilania możliwe jest również użycie pompy ciepła lub chłodnicy gruntowej. Najlepszą transmisję chłodu uzyskuje się z podłogi pokrytej materiałami ceramicznymi. W zależności od współczynnika przewodności cieplnej płytek, wydajność chłodzenia redukowana jest od około 3 do 6%. Pokrycie tekstylne redukuje ją nawet do 50%. Podczas projektowania instalacji należy pamiętać o dopasowaniu współczynników przejmowania ciepła między podłogą a pomieszczeniem (ciepło „odrywa się” od podłogi, chłód na niej zalega). Instalacje sufitowa lub ścienna będą wydajniejsze, ale ich moc również podlega ograniczeniu.

Kondensacja pary wodnej

W projektowaniu instalacji należy bowiem uwzględnić niebezpieczeństwo kondensacji pary wodnej w przypadku spadku temperatury elementów instalacji (np. rozdzielaczy) lub powierzchni chłodzącej poniżej temperatury punktu rosy. Przy temperaturze powierzchni 20oC sytuacja taka wystąpi wtedy, kiedy wilgotność absolutna powietrza przekroczy wartość 14 g wody w 1 kg powietrza. Dla naszej strefy klimatycznej stan taki dotyczy jednak statystycznie tylko około 20 godzin w roku.

Dużo poważniejszym problemem jest uwzględnienie parowania pochodzącego od użytkowników pomieszczenia. W zależności od rodzaju wykonywanych czynności, w temperaturze 26oC człowiek „emituje” do otoczenia od 65 do 250 gramów pary wodnej na godzinę. Z tego względu w pomieszczeniu konieczne jest zapewnienie minimum dwukrotnej wymiany powietrza na godzinę. Warunek ten wobec nie zawsze skutecznego wietrzenia przy użyciu okien może być właściwie spełniony tylko przez zastosowanie wentylacji mechanicznej. Wilgotność powietrza w pomieszczeniach powinna być kontrolowana z użyciem odpowiednich urządzeń regulujących wydajność wentylacji. Dla dodatkowego zabezpieczenia systemu zaleca się:

• montaż dynamicznego czujnika punktu rosy (dostępnego w ofercie Oventrop) na powierzchni chłodzącej w tym pomieszczeniu, w którym niebezpieczeństwo przekroczenia krytycznej wartości wilgotności jest największe (tzw. pomieszczeniu referencyjnym). Czujnik ten bierze udział w regulacji wydajności instalacji chłodzącej. Dynamiczny monitoring punktu rosy to funkcja umożliwiająca utrzymanie wydajności systemu na najwyższym z możliwych poziomie (czyli nieznacznie niższym od krytycznego),

• montaż zwykłego czujnika punktu rosy na belkach zasilających rozdzielaczy etażowych. Czujnik chroni przed roszeniem w skrzynce rozdzielacza (najzimniejszy element instalacji w obrębie pomieszczeń użytkowych).

Przy braku odpowiednio sterowanej wentylacji mechanicznej obydwu opisanych czujników punktu rosy należy użyć obligatoryjnie. Należy się przy tym liczyć z możliwością znacznej redukcji wydajności chłodzenia, bo czujniki mogą powodować wyłączenie instalacji bądź podniesienie temperatury zasilania (i co za tym idzie – temperatury powierzchni).

Równoważenie instalacji

Aby maksymalnie podnieść sprawność i jakość pracy instalacji płaszczyznowej niezbędne jest jej zrównoważenie. Projektanci na ogół uwzględniają ten aspekt, jednak wykonawcy często jeszcze lekceważą sprawę właściwego „zaoporowania” instalacji. Rezygnacja ze zrównoważenia układu na podstawie argumentacji, że termostaty same „wyregulują” instalację, prowadzi do dużych strat na etapie eksploatacji. Najważniejsze z punktu widzenia użytkownika zalety instalacji zrównoważonej to – w aspekcie komfortu użytkowania:

• równomierne nagrzewanie,

• cicha praca zaworów,

w aspekcie oszczędności energii:

• najmniejsze z możliwych przepływy i opory pracy,

• mała moc koniecznej pompy obiegowej,

• duża zdolność oszczędzania energii.

Reasumując: prawidłowe zrównoważenie instalacji jest podstawowym warunkiem uzyskania maksymalnego komfortu i obniżenia kosztów eksploatacji.

Wytyczne do równoważenia powinien zawierać projekt instalacji. O ile do zrównoważenia małej instalacji płaszczyznowej z jednym, najwyżej dwoma rozdzielaczami wystarczy odpowiednie ustawienie przepływów na wkładkach równoważąco-pomiarowych zintegrowanych w belce rozdzielacza, to w instalacji z większą liczbą rozdzielaczy lub rozległej instalacji grzejnikowo-płaszczyznowej niezbędne jest równoważenie gałęziowe z użyciem zaworów równoważących. Tylko wtedy zagwarantowane zostaną stosowne do potrzeb przepływy we wszystkich obiegach instalacji. Równoważenie instalacji należy zatem rozpatrywać na dwóch poziomach:

Równoważenie pętli podłączonych do jednego rozdzielacza

Przepływy w poszczególnych pętlach mogą się czasami znacznie od siebie różnić, należy więc stosownie do wyliczonych natężeń ustawić opory na wkładkach równoważących. Odpowiednie dla danych przepływów nastawy należy odczytać z diagramów załączonych do opakowań rozdzielaczy. Nowoczesne rozdzielacze wyposażone są we wkładki, w których skala wyrażona jest w jednostkach naturalnych. Znając przepływ dla pętli ustawia się go po prostu na skali wkładki.

Zrównoważenie oporu przed rozdzielaczem

Jeżeli rozdzielaczy jest więcej lub podłączono je do rozbudowanej instalacji w dużym budynku, to konieczne jest odpowiednie zrównoważenie oporu przed rozdzielaczem instalacji płaszczyznowej. Firma Oventrop specjalizuje się w produkcji zaworów równoważących i regulatorów różnicy ciśnień służących do utrzymania równowagi hydraulicznej we wszelkiego rodzaju i wielkości instalacjach grzewczo-chłodzących. Do zrównoważenia w instalacji obiegu zawierającego instalację płaszczyznową można użyć zaworu równoważącego Hycocon V (rys. 7), jako elementu samodzielnego lub w zestawach z zaworami kulowymi przygotowanych do montażu ciepłomierza. Jeżeli w dużej instalacji zachodzi niebezpieczeństwo wystąpienia zbyt wysokiego ciśnienia dyspozycyjnego – można użyć zestawu z regulatorem różnicy ciśnień Hydromat DP lub urządzenia nadmiarowo-upustowego spinającego belkę zasilającą ze zbierającą (rozwiązanie tańsze, ale pod względem technicznym ustępujące temu z regulatorem Dp).

Podsumowanie

Ogrzewanie płaszczyznowe jest systemem komfortowym, ekonomicznym i ekologicznym. Jest droższe w wykonaniu, ale znacznie tańsze w eksploatacji. Użycie go do chłodzenia pomieszczeń może dodatkowo zwiększać komfort użytkownika. Aby maksymalnie wykorzystać wymienione korzyści konieczne jest wykonanie dokładnego projektu, staranna realizacja oraz właściwe skonfigurowanie zastosowanych urządzeń i rozwiązań.

Kazimierz Mróz

Autor jest dyrektorem

firmy Oventrop